Stärke

| Sicherheitshinweise | |||||||

|---|---|---|---|---|---|---|---|

| |||||||

| Toxikologische Daten | 6600 mg/kg (LD50, Maus, i.p.) | ||||||

| Strukturformel | |

|---|---|

| |

| Allgemeines | |

| Name | Stärke |

| CAS-Nummer | 9005-25-8, 9005-84-9 |

| Monomer | D-Glucose |

| Summenformel der Wiederholeinheit | C6H10O5 |

| Molare Masse der Wiederholeinheit | 162,14 g/mol−1 |

| Art des Polymers | |

| Kurzbeschreibung | farb- und geruchloses Pulver |

| Eigenschaften | |

| Aggregatzustand | fest |

| Dichte |

|

| Schmelzpunkt | 200 °C (Zersetzung) |

| Löslichkeit | unlöslich in kaltem Wasser |

Stärke (lat. Amylum) ist eine organische Verbindung. Sie ist ein Polysaccharid mit der Formel (C6H10O5)n, das aus α-D-Glucose-Einheiten besteht. Das Makromolekül zählt daher zu den Kohlenhydraten. Stärke ist einer der wichtigsten Reservestoffe in pflanzlichen Zellen, während der tierische bzw. menschliche Organismus sowie Pilze Glykogen als Kohlenhydratspeicher benutzen.

Natürliches Vorkommen

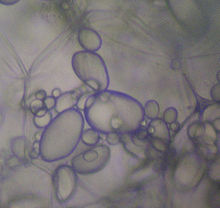

Stärke ist ein Produkt der Assimilation von Kohlenstoffdioxid (siehe Calvin-Zyklus). Im Normalfall liegt sie in der Pflanzenzelle in Form organisierter Stärkekörner vor, je nach Pflanzenart in unterschiedlicher Größe und Form. Sie können kugelig, oval, linsen- oder spindelförmig sein, mitunter, wie im Milchsaft der Euphorbiaceae, auch stabartig mit angeschwollenen Enden. Manchmal sind sie durch gegenseitigen Druck polyedrisch. Oft treten mehrere Körner zu einem abgerundeten Ganzen zusammen (zusammengesetzte Stärkekörner).

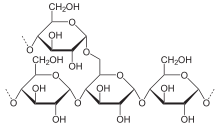

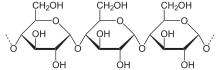

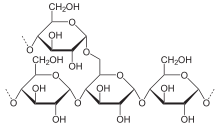

Der Aufbau von Stärke ist homolog zu dem von Glykogen, dem Speicherstoff in tierischen Zellen. Stärkemoleküle bestehen aus D-Glucose-Einheiten, die über glykosidische Bindungen miteinander verknüpft sind. Stärke besteht meist zu

- 20–30 % aus Amylose, linearen Ketten mit helikaler (Schrauben-)Struktur, die nur α-1,4-glykosidisch verknüpft sind und

- 70–80 % aus Amylopektin, stark verzweigten Strukturen, mit α-1,6-glykosidischen und α-1,4-glykosidischen Verknüpfungen. Das Amylopektin der Stärke ist allerdings mit etwa einer α-1,6-glykosidischen Bindung nach etwa 30 α-1,4-glykosidischen Verknüpfungen weniger stark verzweigt als das des Glycogens (ca. 1 α-1,6-glykosidische pro 10 α-1,4-glykosidischen Bindungen).

In Ausnahmefällen können die Mengenverhältnisse auch abweichen, so enthält etwa der sogenannte Klebreis fast ausschließlich Amylopektin.

Im Wasser liegende Stärkekörner lassen eine deutliche Schichtung erkennen, die dadurch hervorgerufen wird, dass um eine innere, weniger dichte Partie, das sogenannte Bildungszentrum, Schichten von ungleicher Lichtbrechung schalenartig gelagert sind; das Bildungszentrum liegt nur bei kugeligen Körnern genau im Mittelpunkt (konzentrisch), meist ist es exzentrisch, und die es umgebenden Schichten haben dementsprechend ungleiche Dicke. Die Schichtung wird durch den verschiedenen Wassergehalt und die dadurch bedingte unterschiedliche Lichtbrechung der Schichten verursacht, weshalb auch trockene oder in absolutem Ethanol liegende Körner ungeschichtet erscheinen. In polarisiertem Licht zeigen alle Stärkekörner ein helles, vierarmiges Kreuz, dessen Mittelpunkt mit dem Schichtungszentrum zusammenfällt; sie verhalten sich demnach so, als wenn sie aus einachsigen Kristallnadeln zusammengesetzt wären.

Stärkenachweis

Normalerweise wird Stärke mithilfe der Iod enthaltenden Lugolsche Lösung in einer Iodprobe nachgewiesen (zuerst Henri-François Gaultier de Claubry, J. J. Colin 1814). Es wird hierbei die in Stärke enthaltende Amylose mit einer charakteristische Blaufärbung nachgewiesen. Die Blaufärbung entsteht in einer reversiblen Gleichgewichtsreaktion durch Einschluss von Iod in die wassergelöste Amylose. Bei geringen Konzentrationen (blasser Blaufärbung) gelingt es, durch Erwärmen das Gleichgewicht wieder auf die Seite der unkomplexierten farblosen Amylose zu verschieben.

Außerdem kann Stärke mit Hilfe eines Polarimeters nachgewiesen werden, indem die Stärke durch Kochen mit Säure gespalten, und nach Zugabe von Carrez I und II filtriert wird. Am Polarimeter lässt sich dann die optische Drehung bestimmen, was einen Rückschluss auf die Stärkemenge gibt.

Stärke als pflanzlicher Speicherstoff

| Rohstoffpflanze | Stärkegehalt (in % der genutzten Pflanzenteile) |

|---|---|

| Knollen-Stärken | . |

| Kartoffel | 15 |

| Süßkartoffel | 13 |

| Maniok | 35 |

| Getreide-Stärken | . |

| Gerste | 75 |

| Mais | 64 |

| Roggen | 72 |

| Sorghum | 74 |

| Reis | 89 |

| Triticale | 74 |

| Weizen | 74 |

| sonstige | . |

| Erbse | ~65 |

_038_Staerkekoerner_verschiedener_Mehlfruechte.png)

Mit Stärke speichern Landpflanzen und Grünalgen ihre überschüssige Energie als Reserve. Der Sinn der Stärkebildung ist hierbei die Speicherung der Glucose in unlöslicher und somit osmotisch unwirksamer Form. Stärke kann deshalb im Vergleich zu Glucose ohne viel Wasser, also viel kompakter, gespeichert werden. Die Stärke tritt in den verschiedenartigsten Geweben aller grünen Pflanzen auf. Während eine im Verzweigungsgrad etwas variierende Form von Stärke auch in Rotalgen vorkommt (sogn. Florideophyceen-Stärke), verwenden die meisten anderen Organismen andere Reservestoffe (Diatomeen, Goldalgen und Braunalgen: Chrysolaminarin; Euglena: Paramylon; Cryptophyceae: Öle im Cytoplasma, Stärke im periplastidären Raum).

Auch tritt in den Epidermiszellen einiger höherer Pflanzen eine mit Iod sich blau oder rötlich färbende Substanz in gelöster Form auf, die lösliche Stärke. In allen übrigen Fällen ist das Auftreten der Stärke in der beschriebenen Körnerform die Regel. Sehr reich an Stärke sind die zur Reservestoffspeicherung dienenden Gewebe der Samen, Knollen, Zwiebeln und Rhizome sowie die Holzstrahlen und das Holzparenchym im Holzkörper der Bäume. Diese Reservestärke unterscheidet sich durch ihre Großkörnigkeit von der feinkörnigen im assimilierenden Gewebe auftretenden Stärke. Die Bildung der Stärke erfolgt entweder innerhalb der Chloroplasten oder in anderen Plastiden, etwa in den farblosen Leukoplasten. Letztere treten besonders in solchen chlorophyllfreien Geweben auf, in denen die Assimilationsprodukte in Reservestärke umgewandelt werden, wie in vielen stärkemehlhaltigen Knollen. Bei vielen chlorophyllhaltigen Algen, z.B. bei Spirogyra, treten die Stärkekörner an besonderen Bildungsherden im Umkreis von Pyrenoiden auf. Das Wachstum der anfangs ganz winzigen Stärkekörner erfolgt durch Einlagerung neuer Stärkemoleküle zwischen die schon vorhandenen, während die zusammengesetzten Stärkekörner sich durch nachträgliche Verschmelzung und Umlagerung mit neuen Schichten bilden.

Stärke ist das wichtigste Kohlenhydrat der menschlichen Ernährung. Auch viele Tiere ernähren sich von der pflanzlichen Stärke.

Unter der Speicherstoffeigenschaft wäre letztlich noch der technische Zugriff auf den Energieinhalt zu nennen, erläutert z.T. unter Bioenergie, oder Ethanol-Kraftstoff.

Stärkebiosynthese

Die Biosynthese und Speicherung von Stärke findet in den Amyloplasten statt. Zuerst wird Glukose-1-phosphat durch ATP von dem Enzym Glukose-1-P-Adenylyltransferase zu ADP-Glucose aktiviert. Danach addiert das Enzym Stärkesynthase die aktivierten ADP-Glucose Monomere unter Abspaltung von ADP α-1,4-glykosidisch an die wachsende Amylosekette. Die α-1,6-glykosidischen Verzweigungen des Amylopektin werden anschließend vom Stärke verzweigenden Enzym (1,4-α-Glucan-verzweigendes Enzym) erzeugt, indem sieben Glukosereste einer mindestens elf Reste langen α-1,4-glykosidischen Kette abgespalten und α-1,6-glykosidisch wieder an ein Glukosemolekül der Kette angefügt werden.

Stärkespaltung

Durch Enzyme (α-, β-Amylasen) kann Stärke gespalten werden. Dadurch entstehen Dextrine bzw. Disaccharide. Dies geschieht z.B. auch im Innern von Pflanzenzellen, denn im Leben der Pflanze liefert die Stärke z.B. das Material für den Aufbau der Zellwand. Auf ähnliche Weise kann der tierische und menschliche Körper Energie aus Stärke gewinnen. Dagegen ist Resistente Stärke für die Verdauungsenzyme unzugänglich. Amylasen werden aber auch als Mehlbehandlungsmittel eingesetzt um Mehle besser backfähig zu machen. Speziell bei Roggen muss die Spaltung der Stärke infolge natürlicher Amylase-Tätigkeit in der Regel jedoch eingedämmt werden, um die Backfähigkeit zu gewährleisten. Traditionell geschieht dies durch Säuerung der Teige.

Verhalten beim Erhitzen (Verkleisterung)

Stärke kann unter Hitzeeinwirkung ein Vielfaches ihres Eigengewichtes an Wasser physikalisch binden, aufquellen und verkleistern. Beim Erhitzen mit Wasser quillt die Stärke bei 47–57 °C, die Schichten platzen, und bei 55–87 °C (Kartoffelstärke bei 62,5 °C, Weizenstärke bei 67,5 °C) entsteht Stärkekleister, welcher je nach der Stärkesorte verschiedenes Steifungsvermögen besitzt (Maisstärkekleister größeres als Weizenstärkekleister, dieser größeres als Kartoffelstärkekleister) und sich mehr oder weniger leicht unter Säuerung zersetzt. Bei kühlen Temperaturen bildet sich dieser Effekt langsam wieder zurück – man spricht von Retrogradation. Verkleisterte Stärke und geronnenes Klebereiweiß bilden die Basisstruktur oder Krume von Gebäcken jeder Art.

Nach heutigem (2004) Wissen entsteht bei Überhitzung von Stärken, insbesondere beim Backen, Braten, Rösten, Grillen und Frittieren, in Gegenwart der Aminosäure Asparagin das möglicherweise krebserregende Acrylamid.

Stärkegewinnung

Stärke wurde in Europa früher meistens aus Kartoffeln oder Getreide gewonnen, heute ist Mais der dominierende Stärkeproduzent. 1979 entfielen bei einer Weltproduktion von 13 Mio. Tonnen 76 % auf Mais, 15 % auf Kartoffeln, 4 % auf Maniok und 3 % auf Weizen.

International bedeutsam sind noch Reis (Bruchreis aus den Reisschälfabriken) und Maniok (Tapioka) als Stärke liefernde Pflanzen. Die Aufarbeitung des angelieferten Rohstoffes beginnt mit der Reinigung, setzt sich fort mit der Zerkleinerung und Auftrennung der Bestandteile (Stärke, Eiweiß und Fasern) und endet mit der Reinigung, Entwässerung und Trocknung der Stärke.

Historische Verfahren der Stärkeproduktion

Kartoffelstärke (lat. Amylum Solani

Kartoffeln enthalten etwa 75 % Wasser, 21 % Stärke und 4 % andere Substanzen. Zur Herstellung von Kartoffelstärke werden sie traditionell auf schnell rotierenden, mit Sägezähnen besetzten Zylindern unter Zufluss von Wasser möglichst fein zerrieben. Daraufhin wäscht man den Brei, in welchem die Zellen möglichst vollständig zerrissen, die Stärkekörner also bloßgelegt sein sollten, auf einem Metallsieb, auf dem Bürsten langsam rotieren, mit Wasser aus. Bei größeren Betrieben benutzt man kontinuierlich wirkende Apparate, bei denen der Brei durch eine Kette allmählich über ein langes, geneigt liegendes Sieb transportiert und dabei ausgewaschen und das auf den schon fast erschöpften Brei fließende Wasser, welches also nur sehr wenig Stärkemehl aufnimmt, auch noch auf frischen Brei geleitet wird. Der ausgewaschene Brei (Pülpe) enthält 80–95 % Wasser, in der Trockensubstanz aber noch etwa 60 % Stärke und dient als Viehfutter, auch zur Stärkezucker-, Branntwein- und Papierherstellung; das Waschwasser hat man zum Berieseln der Wiesen benutzt, doch gelang es auch, die stickstoffhaltigen Bestandteile des Kartoffelfruchtwassers als Viehfutter zu verwerten. Da die Pülpe noch sehr viel Stärke enthält, zerreibt man sie zwischen Walzen, um alle Zellen zu öffnen, und wäscht sie noch einmal aus. Nach einer anderen Methode schneidet man die Kartoffeln in Scheiben, befreit sie durch Mazeration in Wasser von ihrem Saft und schichtet sie mit Reisigholz oder Horden zu Haufen, in welchen sie bei einer Temperatur von 30–40 °C in etwa acht Tagen vollständig verrotten und in eine lockere, breiartige Masse verwandelt werden, aus welcher die Stärke leicht ausgewaschen werden kann. Das von den Sieben abfließende Wasser enthält die Saftbestandteile der Kartoffeln gelöst und Stärke und feine Fasern, die durch das Sieb gegangen sind, suspendiert. Man rührt dieses Wasser in Bottichen auf, lässt es kurze Zeit stehen, damit Sand und kleine Steinchen zu Boden fallen können, lässt es dann durch ein feines Sieb fließen, um gröbere Fasern zurückzuhalten, und bringt es dann in einen Bottich, in welchem sich die Stärke und auf ihr die Faser ablagert. Die obere Schicht des Bodensatzes wird deshalb nach dem Ablassen des Wassers entfernt und als Schlammstärke direkt verwertet oder weiter gereinigt, indem man sie auf einem Schüttelsieb aus feiner Seidengaze, durch deren Maschen die Stärke, aber nicht die Fasern hindurchgehen, mit viel Wasser auswäscht. Die Hauptmasse der Stärke wird im Bottich wiederholt mit reinem Wasser angerührt und nach jedesmaligem Absetzen von der oberen unreinen Stärke befreit. Man kann auch die rohe Stärke mit Wasser durch eine sehr schwach geneigte Rinne fließen lassen, in deren oberem Teil sich die schwere reine Stärke ablagert, während die leichteren Fasern von dem Wasser weiter fortgeführt werden.

Oft benutzt man auch Zentrifugalmaschinen, in welchen sich die schwere Stärke zunächst an der senkrechten Wand der schnell rotierenden Siebtrommel ablagert, während die leichte Faser noch im Wasser suspendiert bleibt. Das Wasser aber entweicht durch die Siebwand, und man kann schließlich die Stärke aus der Zentrifugalmaschine in festen Blöcken herausheben, deren innere Schicht die Faser bildet. Die feuchte (grüne) Stärke, welche etwa 33–45 % Wasser enthält, wird ohne weiteres zu Traubenzucker verarbeitet, für alle anderen Zwecke aber auf Filterpressen oder auf Platten aus gebranntem Gips, die begierig Wasser einsaugen, auch unter Anwendung der Luftpumpe entwässert und bei einer Temperatur unter 60 °C getrocknet. Man bringt sie in Brocken oder, zwischen Walzen zerdrückt und gesiebt, als Mehl in den Handel. Bisweilen wird die feuchte Stärke mit etwas Kleister angeknetet und durch eine durchlöcherte eiserne Platte getrieben, worauf man die erhaltenen Stängel auf Horden trocknet. Um einen gelblichen Ton der Stärke zu verdecken, setzt man ihr vor dem letzten Waschen etwas Ultramarin zu.

Weizenstärke (lat. Amylum Tritici)

Weizenstärke wird aus weißem, dünnhülsigem, mehligem Weizen hergestellt. Dieser enthält etwa 58–64 % Stärke, außerdem etwa 10 % Kleber und 3–4 % Zellstoff, welcher hauptsächlich die Hülsen des Korns bildet. Die Eigenschaften des Klebers bedingen die Abweichungen der Weizenstärkefabrikation von der Gewinnung der Stärke aus Kartoffeln. Nach dem traditionellen Halleschen oder Sauerverfahren weicht man den Weizen in Wasser, zerquetscht ihn zwischen Walzen und überlässt ihn, mit Wasser übergossen, der Gärung, die durch Sauerwasser aus einem früheren Prozess eingeleitet wird und Essig- und Milchsäure liefert, in welcher sich der Kleber löst oder wenigstens seine zähe Beschaffenheit so weit verliert, dass man nach 10–20 Tagen in einer siebartig durchlöcherten Waschtrommel die Stärke abscheiden kann. Das aus der Trommel abfließende Wasser setzt in einem Bottich zunächst Stärke, dann eine innige Mischung von Stärke mit Kleber und Hülsenteilchen (Schlichte, Schlammstärke), zuletzt eine schlammige, vorwiegend aus Kleber bestehende Masse ab. Diese Rohstärke wird ähnlich wie die Kartoffelstärke gereinigt und dann getrocknet, wobei sie zu Pulver zerfällt oder, wenn sie noch geringe Mengen Kleber enthält, die so genannte Strahlenstärke liefert, die von den Normalverbrauchern irrtümlich für besonders rein gehalten wird.

Nach dem traditionellen Elsässer Verfahren wird der gequollene Weizen durch aufrechte Mühlsteine unter starkem Wasserzufluss zerquetscht und sofort ausgewaschen. Das abfließende Wasser enthält neben Stärke viel Kleber und Hülsenteilchen und wird entweder der Gärung überlassen und dann wie beim vorigen Verfahren weiter verarbeitet, oder direkt in Zentrifugalmaschinen gebracht, wo viel Kleber abgeschieden und eine Rohstärke erhalten wird, die man durch Gärung etc. weiter reinigt. Die bei diesem Verfahren erhaltenen Rückstände besitzen beträchtlich höheren landwirtschaftlichen Wert als die bei dem Halleschen Verfahren entstehenden. Will man aber den Kleber noch vorteilhafter verwerten, so macht man aus Weizenmehl einen festen, zähen Teig und bearbeitet diesen nach etwa einer Stunde in Stücken von 1 kg in einem rinnenförmigen Trog unter Zufluss von Wasser mit einer leicht kannelierten Walze. Hierbei wird die Stärke aus dem Kleber ausgewaschen und fließt mit dem Wasser ab, während der Kleber als zähe, fadenziehende Masse zurückbleibt.

Reisstärke (lat. Amylum Oryzae)

Reis enthält 70–75 % Stärke neben 7–9 % unlöslichen, eiweißartigen Stoffen, die aber durch Einweichen des Reises in ganz schwacher Natronlauge größtenteils gelöst werden. Man zerreibt den Reis dann in einer Mühle unter beständigem Zufluss schwacher Lauge, behandelt den Brei in einem Bottich anhaltend mit Lauge und Wasser, lässt kurze Zeit absetzen, damit sich gröbere Teile zu Boden senken, und zieht das Wasser, in welchem reine Stärke suspendiert ist, ab. Aus dem Bodensatz wird die Stärke in einem rotierenden Siebzylinder durch Wasser ausgewaschen, worauf man sie durch Behandeln mit Lauge und Abschlämmen vom Kleber befreit. Die zuerst erhaltene reinere Stärke lässt man absetzen, entfernt die obere unreine Schicht, behandelt das Übrige auf der Zentrifugalmaschine und trocknet die reine Stärke.

Maisstärke (lat. Amylum Maydis)

Mais weicht man vier- bis fünfmal je 24 Stunden in Wasser von 35 °C, wäscht ihn und lässt ihn dann durch zwei Mahlgänge gehen. Das Mehl fällt in eine mit Wasser gefüllte Kufe mit Flügelrührer und gelangt aus dieser auf Seidengewebe, das nur die grobe Kleie zurückhält. Das mit der Stärke beladene, durch das Gewebe hindurchgegangene Wasser gelangt in Tröge, dann durch zwei feine Gewebe und endlich auf wenig geneigte, 80–100 m lange Schiefertafeln, auf welchen sich die Stärke ablagert. Das abfließende, nur noch Spuren von Stärke enthaltende Wasser lässt man stehen und presst den Absatz zu Kuchen, um ihn als Viehfutter zu verwenden.

Die Bezeichnung „Speisestärke“ wird ausschließlich für Maisstärke verwendet.

Rosskastanienstärke

Auch aus Rosskastanien kann Stärke gewonnen werden, doch ist diese nur für technische Zwecke verwendbar, da ein ihr anhaftender Bitterstoff durch Behandeln mit Natriumcarbonat kaum vollständig entfernt werden kann. Die Ausbeute beträgt 19–20 %. Die handelsübliche Stärke dagegen enthält etwa 80–84 % reine Stärke, 14–18 % Wasser und in den billigeren Sorten bis 5 % Kleber, 2,5 % Fasern und 1,3 % Asche, während der Aschengehalt in den besten Sorten nur 0,01 % beträgt.

Verwendung

Der Hauptteil von Stärke und deren Produkte wird in der Lebensmittelindustrie bei der Herstellung von Süßwaren, Backwaren, Milchprodukten und insbesondere Getränken in Form von stärkebasierten Zuckerstoffen (vor allem Glukosesirup, Dextrose und Isoglukose) verwendet. Dieser Anteil beträgt nach Angaben des deutschen Fachverbandes der Stärke-Industrie derzeit 55 % der in Deutschland verfügbaren Menge von 1,9 Mio. Tonnen. Aufgrund der Eigenschaften der Stärke als modifizierbares Polymer sowie ihrer Zusammensetzung aus fermentierbaren Zuckereinheiten wird Stärke auch als nachwachsender Rohstoff in der chemisch-technischen Industrie vielfältig eingesetzt; der Verbrauch von Stärke und Stärkederivaten betrug 2007 in Deutschland nach Verbandsangaben 45 % und damit mehr als 850.000 t. Von der Menge gingen etwa 4,5 % in die chemische und die Fermentationsindustrie, 95,5 % wurden in der Papier- und Wellpappeproduktion eingesetzt. Chemische Anwendungen sind vielfältig, in der Summe jedoch selten und der Einsatz in der Fermentation ist im Vergleich zu Saccharose (als Dicksaft und Melasse) relativ gering.

Stärkeerzeugnisse

- Stärkefraktionen

- verformte Stärke

- ohne Hitze

- Brockenstärke

- Strahlenstärke

- mit Hitze

- Flockenstärke

- Quellstärke (Instantstärke)

- ohne Hitze

- Sago/Tapioka

- Perlsago

- Perltapioka

- teilabgebaute Stärke

- dünnkochende Stärke

- Dextrin

- Röstdextrin

- Säuredextrin

- Maltodextrin

- Hydrolyseprodukte

- Stärkesirup

- Glucose

- Verdickungsmittel

- Stärkeester

- Stärkeether

Verwendung in der Nahrungsmittelindustrie

Stärke wird als native und modifizierte Stärke in der Nahrungsmittelindustrie auf vielfältige Weise genutzt. Stärkehaltige Pflanzen wie Kartoffeln, Weizen, Mais und Maniok stellen international die wichtigsten Grundnahrungsmittel zur Versorgung mit Kohlenhydraten dar. Hinzu kommen Nudeln, Brot und andere Backwaren, für deren Herstellung Mehl aus verschiedenen stärkehaltigen Getreidearten wie Weizen, Roggen oder Gerste genutzt wird. Darüber hinaus dient Stärke zur Herstellung von verschiedenen stärkebasierten Zuckerstoffen wie Dextrinen, Traubenzucker, Maltodextrin sowie Glucosesirup, der als Süßungsmittel in der gesamten Lebensmittelindustrie eingesetzt wird (z.B. Limonaden, Speiseeis, Konfitüren, Süßwaren), allerdings mit z.T. kontrovers diskutierten Folgen.

Einzelne Stärkearten (wie Kartoffelstärke oder Maisstärke) dienen auch als Zutat bei zahlreichen Kochrezepten sowie in der Nahrungsmittelindustrie, wo die Stärke häufig in Form von modifizierter Stärke verwendet wird. Stärke ist das wichtigste Verdickungsmittel in der Lebensmittelindustrie und wird z.B. in Fertiggerichten eingesetzt.

Verwendung in der Industrie und als Werkstoff

Stärke gehört vor allem in Form von Kartoffelstärke, Maisstärke und Weizenstärke, aufgrund ihrer vielfältigen Anwendungen in der chemisch-technischen Industrie neben Holz und Zucker (Saccharose) zu den wichtigsten nachwachsenden Rohstoffen. Die Hauptanwendungsbereiche für Stärke liegen dabei in der Herstellung von Papier und Wellpappen als Papierstärke sowie in der Fermentationsindustrie als fermentierbares Substrat zur Herstellung verschiedener Plattformchemikalien und Bioethanol als Biokraftstoff. In den USA stellt Maisstärke den Hauptrohstoff für Bioethanol dar. Nach Angaben der deutschen Bioethanolwirtschaft 2009 (BDB 2009) wird auch in Deutschland der größte Teil des Bioethanols aus stärkehaltigen Pflanzen, vor allem Weizen, gewonnen. In einigen anderen Ländern wird der Biokraftstoff vorwiegend aus Zucker gewonnen, beispielsweise in Brasilien aus dem Anbau von Zuckerrohr.

Stärke dient auch zum Beizen von Baumwolle, zur Färbung mit Anilinfarben, zum Leimen von Papier, sowie zum Verdicken von Farben in der Zeugdruckerei. Im Offsetdruck wird ein Stärkepuder-Luftgemisch, häufig aus Mais, mittels Puderapparaten auf die frisch bedruckte Oberfläche aufgetragen. Das Puder wirkt als Abstandhalter zwischen den übereinandergestapelten Papierbögen und fördert wegen der mit eingeschlossenen Luft das oxidative Trocknen der Druckfarbe.

Relativ neu ist der werkstoffliche Einsatz als Biokunststoff in Form der sogenannten thermoplastischen Stärke z.B. für kompostierbares Einweg-Geschirr und -Besteck oder als aufgeschäumtes Polstermaterial in Paketen (Stärke-Duroplast). In der Pharmazie verwendet man Stärke bei der Tablettenherstellung, bei der sie als Füllstoff, Sprengmittel und Bindemittel dienen kann, sowie als Pudergrundlage.

Verwendung in der Medizin

Ungekochte Maisstärke spielt eine wichtige Rolle bei der Behandlung von Glykogenspeicherkrankheiten. Bei einigen dieser Stoffwechselstörungen kommt es nach kurzer Zeit ohne Nahrungsaufnahme zur Unterzuckerung, da die Freigabe der Glykogenvorräte aus der Leber gestört ist. Ungekochte Maisstärke wird besonders langsam verdaut und kann somit den Blutzuckerspiegel über mehrere Stunden hinweg stützen. Neben den haushaltsüblichen Speisestärke-Produkten werden auch medizinische Produkte aus modifizierter Maisstärke eingesetzt, bei denen die Energiefreisetzung noch langsamer erfolgt.

Historisches

Stärke war bereits der Antike bekannt, nach Dioskurides wurde sie amylon genannt, weil sie nicht wie andere mehlartige Stoffe in Mühlen gewonnen wird. Nach Plinius wurde sie zuerst auf Chios aus Weizenmehl hergestellt. Über die Fortschritte der Fabrikation im Mittelalter weiß man wenig, nur so viel ist sicher, dass in den Niederlanden im 16. Jahrhundert Stärke im großen Maßstab hergestellt und bedeutende Mengen exportiert wurden. Vereinzelte Anweisungen für die Herstellung von Stärke im 15. und 16. Jahrhundert sind in einer Wolfenbütteler Handschrift (Codex Guelferbytanus 16.17. Aug. 4°; nach 1415), in einem englischen Kochbuch des 15. Jahrhunderts und im Kochbuch von Balthasar Standl (1569) enthalten. Die Stärkeindustrie entwickelte sich vorwiegend als landwirtschaftliches Gewerbe. Mit einfachsten Vorrichtungen gewann man zwar nur eine mäßige Ausbeute, doch die Fortschritte in der Vervollkommnung der Maschinen und Apparate führten dann zu einer größeren Ausbeute, vor allem durch Einführung besonders konstruierter Zentrifugalmaschinen. In Schleswig-Holstein wurde Stärke aus Getreide Amidam (von mittellateinisch amidum) genannt und nicht nur als Klebstoff, sondern beispielsweise auch als Haarpuder gebraucht. 1840 belief sich die Produktionsmenge der 20 vorhandenen schleswig-holsteinischen Amidam-Fabriken auf 180 Tonnen im Jahr. Das Lübecker Amidam galt im 18. und 19. Jahrhundert europaweit als besonderes Qualitätsprodukt.

Die Spaltung der Stärke in Glucose entdeckte der Apotheker Constantin Kirchhoff.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 05.10. 2025