Beschleunigungssensor

Ein Beschleunigungssensor (auch Beschleunigungsmesser, Beschleunigungsaufnehmer, Vibrationsaufnehmer, Schwingungsaufnehmer, Accelerometer, Akzelerometer, B-Messer oder G-Sensor) ist ein Sensor, der seine Beschleunigung misst. Dies erfolgt meistens, indem die auf eine Testmasse wirkende Trägheitskraft bestimmt wird. Somit kann z.B. bestimmt werden, ob eine Geschwindigkeitszunahme oder -abnahme stattfindet. Der Beschleunigungssensor gehört zur Gruppe der Inertialsensoren.

Werden kontinuierliche Beschleunigungsmessungen aufgezeichnet, so bezeichnet man diese Messreihe als Akzelerogramm.

Messgröße

Die Beschleunigung wird in der SI-Einheit m·s−2 (Meter pro Sekunde zum Quadrat) gemessen. In der Praxis wird sie jedoch oft als Vielfaches oder Teil des Mittelwerts der Erdbeschleunigung angegeben. Die mittlere Erdbeschleunigung wird dabei mit g bezeichnet (kleines „G“ in kursiver Schrift) und beträgt gerundet 9,81 m·s−2.

Anwendungsbeispiele

Die Beschleunigung ist eine mechanische Größe, die in vielen Bereichen der Technik eine große Rolle spielt. Beschleunigungssensoren haben daher eine Vielzahl von Einsatzmöglichkeiten – zum Beispiel:

- Messung von (linearen) Beschleunigungen (Beschleunigungsmesser)

- Messung von Vibrationen an Gebäuden und Maschinen

- Auslösung von Airbags in Fahrzeugen

- Aktive Federungssysteme in Fahrzeugen

- Alarmanlagen bei beweglichen Gütern oder als Berührungssensor

- Schutz vor Head-Crash bei Festplatten

- Health-Care-Anwendungen, Gesundheitsvorsorge und Überwachung

- Bei Crashtests in den Dummys und Fahrzeugen.

- Sensorik in digitalen Kameras (z.B. für automatisches Umschalten von Hochkantbild auf Breitkantbild und Bildstabilisierung)

- Schadensuntersuchungen beim Warentransport

- in Beschleunigungsschreibern und Seismographen auf dem Gebiet der Seismik und der Erdbeben-Überwachung

- Zusammen mit Gyroskopen zur Lageregelung oder Stabilisierung von Luftfahrzeugen wie Hubschraubern oder UAVs

- Zur Steuerung von Videospielen

- Auch für die Satelliten- und Raketentechnik und die Analyse von Fahrzeugbewegungen oder die Autoelektronik ist die Beschleunigungsmessung unentbehrlich.

- Positionsbestimmung mit inertialen Navigationssystemen, auch Trägheitsnavigationssystem; INS werden heute insbesondere in der Luftfahrt zunehmend durch GPS abgelöst.

Messprinzipien

Die ersten dieser Messinstrumente hatten eine sog. „sensitive (empfindliche) Achse“, auf der die seismische Masse gefedert verschiebbar angeordnet war und die beispielsweise mit einem Schleifkontakt einen Schiebewiderstand bediente. Diese sogenannten Gyrometer waren bis etwa 1970 – in Verbindung mit Kreiselinstrumenten – die Basis vieler Steuerungsmethoden und der Inertialnavigation.

Später wurden sie weitgehend durch genauere Systeme mit biegsamen Quarz-Stäben („Q-Flex“) oder magnetisch stabilisierten Massen ersetzt. Miniaturisierte Sensoren sind meist mit piezoelektrischen Sensoren oder als MEMS (Micro-Electro-Mechanical System) aufgebaut. Viele technische Anwendungen benötigen volle dreidimensionale Messungen, etwa im Maschinenbau, zur Steuerung von Robotern oder in der Raumfahrt. Hier ist Miniaturisierung eine wichtige Voraussetzung – neben Unempfindlichkeit gegen Temperatur, Vibrationen und andere Effekte. Zahlreiche Anwendungen kommen aber mit 2D-Sensoren aus, wenn es hauptsächlich um Bewegungen in einer Ebene geht.

Kleinsensoren mit einer Masse von wenigen Gramm haben Messbereiche von einigen g bis zu Dutzenden oder sogar hunderten g und sind robust gegen Stöße. Die Auflösung erreicht 0,01mg.

Präzisionsinstrumente mit einer Masse von mehreren Kilogramm liefern Genauigkeiten von 10−9g.

Piezoelektrische Beschleunigungssensoren

Ein piezokeramisches Sensorplättchen wandelt dynamische Druckschwankungen in elektrische Signale um, die entsprechend weiterverarbeitet werden können. Die Druckschwankung wird durch eine an der Piezokeramik befestigte (seismische) Masse erzeugt und wirkt bei einer Beschleunigung des Gesamtsystems auf die Piezokeramik. Dieses System wird z.B. bei Radauswuchtungsmaschinen verwendet, wo jede Unwucht des Rades ein entsprechendes Signal in der Piezokeramik erzeugt. Es erkennt innerhalb von Sekunden die Unwucht am Reifen.

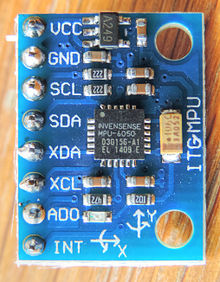

Mikrosysteme

In den letzten Jahren haben miniaturisierte Beschleunigungssensoren zunehmend Bedeutung erlangt. Diese sind mikro-elektro-mechanische Systeme (MEMS) und werden meist aus Silicium hergestellt. Diese Sensoren sind Feder-Masse-Systeme, bei denen die „Federn“ nur wenige μm breite Silicium-Stege sind und auch die Masse aus Silicium hergestellt ist. Durch die Auslenkung bei Beschleunigung kann zwischen dem gefedert aufgehängten Teil und einer festen Bezugselektrode eine Änderung der elektrischen Kapazität gemessen werden. Der gesamte Messbereich entspricht einer Kapazitätsänderung von ca. 1 pF. Die Elektronik zur Auswertung dieser kleinen Kapazitätsänderung wird auf demselben integrierten Schaltkreis (IC) untergebracht.

Es gibt auch Varianten, bei denen auf dem Biegebalken piezoresistive Widerstände durch Ionenimplantation angebracht sind, die entsprechend der Biegung ihren Widerstand ändern und so auf die Beschleunigung zurückschließen lassen.

Für die Herstellung dieser miniaturisierten Sensoren werden die Masse und die kleinen Silicium-Federn (Silicium-Beinchen) mittels Fotolithografie aus dem Silicium herausgeätzt. Um eine freitragende Struktur zu erhalten, wird eine darunterliegende Schicht aus Siliciumdioxid ebenfalls durch Ätzen entfernt.

Diese Art von Beschleunigungssensoren hat den Vorteil relativ geringer Stückkosten (Massenfertigung) und hoher Zuverlässigkeit (manche solcher Sensoren können noch Beschleunigungen bis zum Tausendfachen des Messbereichs ohne Schaden überstehen). Wegen der geringen Größe zeichnen sie sich auch durch hohe Messgeschwindigkeit aus. Sie werden daher z.B. zur Auslösung von Airbags in Fahrzeugen eingesetzt.

Sensoren in MEMS-Technik werden nicht nur für die Messung der (linearen) Beschleunigung, sondern auch für die Messung der Winkelgeschwindigkeit hergestellt, sogenannte Drehratensensoren bzw. Gyroskope.

Weitere Beschleunigungssensoren

- Dehnungsmessstreifen: Eine weitere Möglichkeit die Bestimmung der Kraft auf die Testmasse, indem die Verformung der Befestigung (z.B. eines Stabes) mittels Dehnungsmessstreifen bestimmt wird (vor allem für niedrigere Frequenzen geeignet).

- Magnetische Induktion: Bei der Bewegung der an einer Feder aufgehängten Testmasse wird durch einen Magneten in einer Spule eine elektrische Spannung induziert, ähnlich wie in einem dynamischen Mikrofon (Tauchspulenmikrofon).

- Der Ferraris-Sensor misst die Relativbeschleunigung ohne Testmasse mit Hilfe von Wirbelströmen. Er wird zur Analyse und Regelung hochdynamischer Antriebe verwendet.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 26.07. 2022