Bruchzähigkeit

Die Bruchzähigkeit oder Risszähigkeit (auch Risswiderstand), beschreibt in der Bruchmechanik den Widerstand eines Materials gegen instabilen Rissfortschritt. Der Werkstoffkennwert ist der kritische Spannungsintensitätsfaktor KIc, bei dem der instabile Rissfortschritt einsetzt.

Definition

Die Bruchzähigkeit bzw. der kritische Spannungsintensitätsfaktor ist (für den Lastfall eins, Spannung senkrecht auf den Rissflanken) definiert als

Die Einheit

lautet

Dabei ist

die anliegende Spannung

die kritische Risslänge (entspricht der halben Rissbreite c:

)

- der Geometriefaktor

berücksichtigt zwei Eigenschaften:

- zum einen ist der Spannungsintensitätsfaktor theoretisch nur bei unendlich großen Platten unabhängig von den Abmessungen des Prüfkörpers

- weiterhin können an den Rissenden senkrecht zur Oberfläche keine Spannungen auftreten, sodass sich ein ebener Spannungszustand einstellt. Dieser sorgt zum Beispiel dafür, dass bei einer Querkontraktionszahl von ν = 0,3 die plastisch verformte Zone an den Enden sechsmal breiter ist als in der Probenmitte.

- Der Einfluss des Geometriefaktors sinkt mit der Probendicke, so dass sich

eine von den Probenabmessungen unabhängige Bruchzähigkeit ergibt:

Bei gleichen Werkstoffen sinkt die Bruchzähigkeit mit steigender 0,2 %-Streckgrenze. Auch die Temperatur hat – wie bei der Kerbschlagarbeit – einen Einfluss auf die Bruchzähigkeit; diese steigt mit Anstieg der Temperatur.

Spannungsrisskorrosion und Schwingfestigkeit

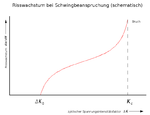

| Risswachstum (schematisch) | |

|---|---|

Spannungskorrosion |

Schwingbeanspruchung |

Die Bruchzähigkeit spielt auch bei der Spannungsrisskorrosion und der Schwingfestigkeit eine große Rolle. Hier entsteht jeweils vor dem Versagen des Materials ein Riss, der über Spannungsintensitätsfaktoren charakterisiert werden kann:

- bei einer Spannungsrisskorrosion (engl. stress corrosion cracking, kurz scc) gibt KIscc den Wert an, ab dem Risswachstum zu erwarten ist. KIscc hängt vom Werkstoff und vom Korrosionsmedium ab.

- bei einer Schwingbeanspruchung wird das Risswachstum beschrieben über den zyklischen Spannungsintensitätsfaktor

-

- mit der Spannungsschwingbreite

.

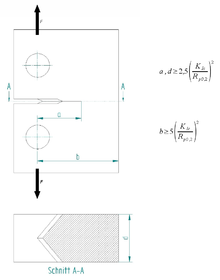

Bestimmung der Bruchzähigkeit

Die Bruchzähigkeit lässt sich mit einem Kompakt-Zugversuch (engl. compact tension, kurz ct) bestimmen. Dazu wird zum Beispiel nach DIN EN ISO 12737 eine Zugprobe mit einer mittigen winkelförmigen Kerbe erzeugt (siehe Bild) und durch Schwingbeanspruchung ein Anriss hervorgerufen. Die Probe wird zerrissen und die Spannung gemessen, bei der der Riss instabil wurde. Weiterhin wird die Rissausdehnung ermittelt.

Da das Ankerben bei sehr spröden Werkstoffen wie etwa Keramiken Probleme bereitet, kommen hier andere Techniken wie SEVNB (Single edge V-notched beam) oder ISB (indentation strength in bending) zum Einsatz. Bei ersterem wird die Probe zunächst angesägt und dann in einem 4-Punkt-Biegeversuch die Restfestigkeit ermittelt. Bei zweiterem erfolgt das Ankerben mittels einer Vickerspyramide.

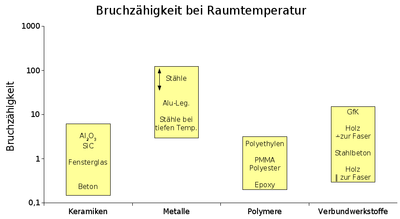

Bruchzähigkeit verschiedener Werkstoffe

Keramiken besitzen mit 1–5 MPa m1/2 die niedrigste Bruchzähigkeit. Ähnlich verhalten sich Thermoplaste, die unterhalb der 0,8-fachen Glasübergangstemperatur spröde sind und bei Erreichen der kritischen Spannungsintensität versagen. Dagegen haben Metalle mit dichtest gepackter Kristallstruktur eine Bruchzähigkeit, die 50- bis 100-fach höher liegt.

Durch Einlagerung von Teilchen oder Fasern lässt sich die Bruchzähigkeit erhöhen. Ein Beispiel hierzu ist Stahlbeton. Sind die Teilchen oder Fasern duktil, wird zum Versagen des Verbundwerkstoffes zusätzliche Energie benötigt. Allerdings erhöhen auch spröde Fasern die Bruchzähigkeit, da so der Riss abgelenkt wird und abstumpft.

Beispiele

(senkrechte Achse in logarithmischer Darstellung)

| Material | |

|---|---|

| Metalle | |

| Titan-Legierungen | 44–66 |

| Stähle | 50 |

| Aluminium-Legierungen | 36 |

| Aluminium | 14–28 |

| Keramiken | |

| Aluminiumoxid | 3–5 |

| Siliziumkarbid | 3–5 |

| Beton | 0,2–1,4 |

| Polymere | |

| Polymethylmethacrylat | 1 |

| Polystyrol | 0,8–1,1 |

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 25.12. 2022