Leistungstransformator

Als Leistungstransformator wird in der elektrischen Energietechnik ein Transformator für höhere Leistungen bezeichnet. Die Norm DIN EN 60076-1 Leistungstransformatoren – Teil 1 Allgemeines legt bei Einphasentransformatoren die Bemessungsscheinleistung mit größer oder gleich 1 kVA fest, bei den häufiger in Stromnetzen eingesetzten Dreiphasentransformatoren mit größer oder gleich 5 kVA. Leistungstransformatoren werden mit Stand 2021 bis zu einem Leistungsbereich von 1,5 GVA gebaut.

Leistungstransformatoren dienen allgemein dazu, hohe elektrische Leistungen zwischen verschiedenen Spannungsbereichen umzuspannen und sind je nach Anwendungsgebiet verschiedenartig ausgeführt. So gibt es für spezielle Ausführungen für Stromrichtertransformatoren, die in DIN EN 61378-1 Stromrichtertransformatoren für industrielle Anwendungen festgelegt sind, oder einphasige Ausführungen für die Bahnstromversorgung die in EN 60310 Bahnanwendungen - Transformatoren und Drosselspulen auf Schienenfahrzeugen festgelegt sind. Im nordamerikanischen Raum gibt es IEEE C57.17 - IEEE Standard Requirements for Arc Furnace Transformers, in der Standards zu Transformatoren für Lichtbogenöfen definiert sind.

Es können auch drei einzelne einphasige Leistungstransformatoren zu einer sogenannten Drehstrombank, die dann wie ein Dreiphasentransformator arbeitet, zusammengeschaltet werden.

Anwendungsbereiche

Je nach Einsatzbereich unterscheidet sich der Aufbau der verschiedenen Typen. Maschinentransformatoren dienen in größeren Kraftwerken dazu, die Spannung der Kraftwerksgeneratoren von einigen 10 kV auf die in Hochspannungsnetzen üblichen Spannungen von mehreren 100 kV zu transformieren. Der Leistungsbereich liegt zwischen einigen 10 MVA bis knapp über 1500 MVA.

In Umspannwerken werden Netzkuppeltransformatoren eingesetzt. Diese dienen in größeren Umspannwerken als Knotenpunkt der überregionalen Transportnetze, um die verschiedenen Spannungsebenen wie die in Europa üblichen 110-kV-, 220-kV- oder 380-kV-Ebenen zu verbinden. Der Leistungsbereich umfasst einige 100 MVA. In manchen Umspannwerken werden Phasenschiebertransformatoren zur gezielten Steuerung von Lastflüssen auf einzelnen Leitungen eingesetzt. Kleinere Leistungstransformatoren im Bereich einiger 10 MVA finden in untergeordneten Umspannanlagen zur Anspeisung der Mittelspannungsnetze Anwendung. Der Bereich von einigen 10 kVA bis einige wenige MVA wird in den lokalen Transformatorenstationen, die der Versorgung der Niederspannungsnetze dienen, eingesetzt und als Verteiltransformatoren bezeichnet.

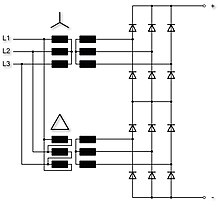

Spezielle Leistungstransformatoren stellen die Stromrichtertransformatoren (englisch: Converter Transformers) dar, die der Speisung bzw. dem Anschluss von – heutzutage im Regelfall leistungselektronischen – Stromrichtern dienen. Dabei wird in erster Linie zwischen Transformatoren für Industrieanwendungen – im Bereich großer Leistungen sind dies hauptsächlich Hochleistungs-Gleichrichtersysteme für Elektrolyseanlagen, (Gleichstrom-)Lichtbogenöfen oder Graphitöfen – und Transformatoren für Hochspannungs-Gleichstrom-Übertragung (HGÜ) unterschieden.

Unabhängig von der Anwendung müssen Stromrichtertransformatoren grundsätzlich thermisch anders ausgelegt werden als konventionelle Transformatoren, da Stromrichter in hohem Maße Stromharmonische erzeugen, die sowohl Auswirkungen auf die Auslegung der Wicklungen (Skineffekt) als auch des Kerns (Wirbelströme) haben. Darüber hinaus besitzen derartige Transformatoren üblicherweise auf der Stromrichterseite mehrere dreiphasige, unterschiedlich verschaltete Wicklungen, die den Betrieb höherpulsiger Stromrichter an einem Transformator ermöglichen. Während bei der Hochspannungs-Gleichstrom-Übertragung im Regelfall auf beiden Seiten sehr hohe Spannungen im Bereich mehrerer 100 kV bis in den MV-Bereich bei eher geringen Stromstärken vorliegen, herrschen bei Gleichrichtertransformatoren auf der Stromrichterseite (Sekundärseite) üblicherweise Spannungen um 1 kV oder darunter, während die Stromstärke mehrere 10 kA pro Phase betragen kann.

HGÜ-Transformatoren besitzen eine hohe Übertragungsleistung bei einem meist relativ geringen Übersetzungsverhältnis. Sie werden üblicherweise aufgrund ihrer Baugröße und der erforderlichen Isolationsabstände als Bänke aus extern zusammengeschalteten einphasigen Einheiten aufgebaut. Grundsätzlich kann die Energieübertragung bei der HGÜ bidirektional erfolgen, so dass bei diesen Transformatoren die Begriffe Primär- und Sekundärseite nicht anwendbar sind, da diese sich nach IEC-Norm grundsätzlich auf den Lastfluss beziehen.

Bei Anwendungen für Hochleistungsgleichrichter ist – im Unterschied zur HGÜ – üblicherweise eine Regelung der Spannung und des Stromes über den gesamten Bereich gefordert, weshalb die verwendeten Transformatoren zusätzlich über Weitbereichs-Laststufenschalter verfügen, die speziell bei Transformatoren für Diodengleichrichter über mehr als 100 Stufen verfügen können, und die meist in einem dem eigentlichen Stromrichtertransformator vorgeschalteten Regeltransformator untergebracht sind. Wenn möglich werden Regel- und Gleichrichtertransformator im selben Kessel untergebracht. Bei Diodengleichrichtern für Elektrolyseanwendungen kommen oft noch Regeldrosseln hinzu, um eine Feineinstellung der Spannung zu ermöglichen. Diese werden üblicherweise ebenfalls im Transformatorkessel eingebaut. Darüber hinaus sind oft noch zusätzliche Wicklungen oder Abgänge vorhanden zum Anschluss von Blindleistungs-Kompensationsanlagen und Oberschwingungs-Filtern.

Eine andere spezielle Anwendung ist in der Schwerindustrie der Lichtbogenofentransformator (englisch: Electric Arc Furnace (EAF) Transformer), der in unmittelbarer Nähe zum Lichtbogenofen dem Einschmelzen von Stahlschrott dient. Diese Transformatoren, die Leistung reichen von einigen 10 MVA bis über 300 MVA, weisen auf der Unterspannungsseite bei einigen 100 V sehr hohe Ströme von einigen 10 kA bis über 100 kA auf. Auch sie können einphasig aufgebaut und mittels Knapsack-Schaltung dreiphasig verschaltet werden

Prüftransformatoren, wie sie in Hochspannungslabors und Prüffeldern zur Erzeugung hoher Wechselspannungen zum Einsatz kommen, werden im Allgemeinen nicht den Leistungstransformatoren zugerechnet, da ihre Übertragungsleistung im Vergleich eher gering ist. Eine Begrenzung der Übertragungs- und speziell der Kurzschlussleistung ist bei Prüftransformatoren im Regelfall sogar erwünscht, um bei einem Durchschlag des Prüflings größere Schäden bis hin zur völligen Zerstörung desselben zu vermeiden. Die primäre Funktion liegt hier in der Erzeugung qualitativ hochwertiger Prüfspannungen. Darüber hinaus ist die Isolierung von Prüftransformatoren im Allgemeinen spezifisch darauf ausgelegt, im gesamten Betriebsspannungsbereich sehr geringe Teilentladungspegel (im Bereich der Nachweisgrenze) aufzuweisen, während Teilentladungen bei Leistungstransformatoren toleriert werden, solange der Pegel in einem Bereich liegt, in dem keine Schäden an der verwendeten Isolation zu erwarten sind.

Aufbau

Ölgefüllte Leistungstransformatoren

Aktivteil

Beschreibung

Der Verbund aus Kern, Wicklungen, Pressteilen (Pressrahmen, Pressgestänge) und Ableitung wird Aktivteil[ANM 1] genannt. Die meisten Transformatoren, wie z.B. Netz- oder Maschinentransformatoren, verfügen über einen Transformator-Aktivteil. Einige dieser Transformatoren verfügen über zusätzliche Aktivteile, wie Kurzschlussstrombegrenzungsdrosseln oder Strombegrenzungsdrosseln für spezielle Stufenschalterarten. Industrietransformatoren, wie Ofen- oder Stromrichtertransformatoren, können neben einem oder mehreren Transformator-Aktivteilen auch über Regeltransformator-Aktivteile oder Drossel-Aktivteile verfügen.

Bei Ofentransformatoren richtet sich die Anzahl der Aktivteile nach der Art der Regelung. Im einfachsten Fall verfügt ein Ofentransformator über einen Aktivteil mit direkter Regelung auf der Oberspannungsseite. D.h., der Ofentransformator-Aktivteil verfügt neben der Oberspannungs-Stammwicklung auch über eine Regelwicklung, über die bei konstanter Oberspannung die Unterspannung variabel einstellbar ist. Dies ist auch bei Netztransformatoren der Fall, wobei hier gestuft wird, um bei schwankender Oberspannung die Unterspannung konstant zu halten. Die Einsatzmöglichkeiten der direkten Regelung werden begrenzt durch Spezifikationen der marktverfügbaren Stufenschalter. Ofentransformatoren werden in hochdynamisch mit asymmetrischen Lasten häufig nahe dem Kurzschluss betrieben. Stufenschalter müssen diesen Beanspruchungen standhalten. So kann es notwendig werden, dass bei einer direkten Regelung drei einphasige Stufenschalter zum Einsatz kommen, die einzeln mehr beansprucht werden können, als ein einzelner dreiphasiger Stufenschalter. Wenn für die gewünschte Leistung eines Ofentransformators keine Stufenschalter mehr marktverfügbar sind, kommen Booster Transformatoren oder Transformatoren mit Regeltransformator-Aktivteilen, meist als Spartransformator ausgeführt (Autotransformer), zum Einsatz. Bei Booster-Transformatoren gibt es einen Hauptaktivteil. Dieser verfügt über eine Ober- und eine Unterspannungswicklung. Zusätzlich verfügt dieser Aktivteil über eine Regelwicklung. Außerdem findet ein Zusatzaktivteil, der Booster-Aktivteil Verwendung. Dieser verfügt nur über eine Ober- und Unterspannungswicklung. Die Regelwicklung des Hauptaktivteils ist über einen Stufenschalter im sogenannten Zwischenkreis mit der Oberspannungswicklung des Booster-Aktivteils verbunden und regelt dessen Unterspannung. Die Unterspannungswicklungen von Hauptaktivteil und Booster-Aktivteil sind in Form von Achten (8er-Wicklung) in Reihe geschaltet. Das Übersetzungsverhältnis des Hauptaktivteils ist fest. Der Booster-Aktivteil arbeitet in gleichgesetzter Richtung mit dem Hauptaktivteil, um die Unterspannung zu erhöhen. Er arbeitet entgegengesetzt, um die Unterspannung zu senken. Die Spannung im Zwischenkreis ist in einem gewissen Rahmen im Designprozess frei wählbar. Diese wird so gewählt, dass ein einzelner dreiphasiger Stufenschalter zum Einsatz kommen kann. Die Variante mit Regeltransformator-Aktivteil führt ebenfalls zu einer Optimierung der Anzahl von Stufenschaltern. Als Regeltransformator kommen in der Regel Spartransformatoren zum Einsatz. Diese verfügen über eine Regelwicklung, welche über einen dreiphasigen Stufenschalter im Zwischenkreis mit der Oberspannungswicklung des Ofentransformator-Aktivteils verbunden ist. Auch hier kann die Zwischenkreisspannung so gewählt werden, dass marktverfügbare, dreiphasige Stufenschalter zum Einsatz kommen können.

Die Anzahl von Stromrichteraktivteilen in einem Stromrichtertransformator richtet sich häufig nach der Art der angeschlossenen Stromrichterschaltung. Stromrichter werden häufig als höherpulsige Systeme ausgeführt. Eine Drehstrom-Unterpsannungswicklung eines Transformators speist ein 6-Puls-Stromrichtersystem. D.h., es werden mehrere Drehstromsysteme zur Speisung eines höherpulsigen Systems benötigt, die zueinander versetzt (Schwenkung) arbeiten. Die Schwenkung führt dazu, dass Drehstromsysteme von Stromrichtertransformatoren neben Ober- und Unterspannungswicklungen auch über Schwenkwicklungen verfügen können. Die einfachste Möglichkeit der Schwenkung besteht in der Verwendung von unterschiedlichen Verschaltungen der Oberspannungswicklungen zweier Drehstromsysteme. Zwischen zwei Drehstromsystemem, bei dem ein System in Stern und das andere System in Dreieck verschaltet sind, ergibt sich eine Schwenkung von 30° für ein 12-Puls-Stromrichtersystem. Für feinere Schwenkungen, also für höherpulsige Stromrichtersysteme, sind zusätzlich Schwenkwicklungen notwendig. Schwenkwicklungen sind in Reihe zu den Oberspannungsstammwicklungen geschaltet, aber auf dem jeweils benachbarten Schenkel gewickelt, wodurch sich eine Phasenverschiebung ergibt. Bei höheren Leistungen und somit höheren Strömen befinden sich Schwenkwicklungen meist auf der Oberspannungsseite. Höherpulsige Stromrichtersysteme können über mehrere Einzeltransformatoren gespeist werden. In Abhängigkeit von der Leistung können aber auch für eine ökonomischere Lösung mehrere Drehstromsysteme auf ein Aktivteil gewickelt werden. So können zum Beispiel zwei Drehstromsysteme im Doppelstock zur Speisung eines 12-Puls-Systems auf einen Kern gewickelt werden. Für ein 24-Puls-System könnten beispielsweise zwei Aktivteile mit jeweils zwei Drehstromsystemen in einem Transformator untergebracht werden. Bei kleineren Leistungen sind auch Aktivteile mit mehr als zwei Drehstromsystemen möglich. Bei Stromrichtertransformatoren kommt im einfachsten Fall die direkte Regelung zum Einsatz. Bei größeren Leistungen oder für bestimmte Verschaltungsarten erfolgt die Regelung meist über Spar-Regeltransformatoren. Auch hier kann die Anzahl der Stufenschalter durch die Wahl der Zwischenkreisspannung optimiert werden. Bestimmte Stromrichtermittelpunktschaltungen bedingen den Einsatz von Saugdrosseln. Diese sind zwar Teil der Stromrichterschaltung, werden aber wegen der besseren Kühlung im Transformatoröl als zusätzliche Aktivteile mit im Transformatorkessel verbaut.

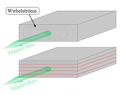

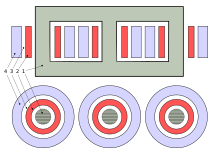

Kern

Leistungstransformatoren verfügen über einen aus Elektroblech geschichteten Kern. Der geschichtete Aufbau verringert die Wirbelstromverluste (Eisenverluste). Man unterscheidet zwischen Manteltransformatoren und Kerntransformatoren, bzw. den Bezeichnungen in Englisch shell type und core type. Bei beiden Arten umfassen die Wicklungen einen gemeinsamen Kern. Bei Kerntransformatoren sind die bewickelten Schenkel (auch Hauptschenkel) durch Joche miteinander verbunden. Bei Kerntransformatoren mit Wicklungen, die in mehreren Stockwerken angeordnet sind, können zwischen den Stockwerken Zwischenjoche vorhanden sein. Zwischenjoche finden Verwendung, wenn die Verschaltungen der Wicklungssysteme, welche die Spannung einprägen, unterschiedlich sind und somit asymmetrisch Flüsse induziert werden. Auch bei gleichen Wicklungssystemen kann ein Zwischenjoch Verwendung finden, wenn Wicklungssysteme definiert entkoppelt werden sollen. Das kann eine Anforderung bei Stromrichteranwendungen sein. Sind Wicklung und Kern von äußeren Eisenwegen umschlossen oder ist der meiste Teil des Wicklungskupfers von Eisen umschlossen, spricht man von Manteltransformatoren. Die äußeren unbewickelten Schenkel nennt man Rückschlussschenkel. Werden Rückschlussschenkel verwendet, fließt ein Teil des Flusses über diese, wodurch der Jochquerschnitt geringer dimensioniert werden kann. Dadurch ist es möglich, die Höhe des Kerns zu verringern. Die Bauform von Kernen wird in einer Kodierung bestehend aus zwei Zahlen angegeben. Die erste Zahl beschreibt die Anzahl der bewickelten Schenkel, die zweite die Anzahl der Rückschlussschenkel. Die Kodierung 3/0 beschreibt zum Beispiel einen dreischenkligen Kern ohne Rückschlussschenkel, dessen drei Schenkel bewickelt sind. Die Kodierung 1/2 beschreibt zum Beispiel, dass der Kern über einen bewickelten Schenkel und 2 Rückschlussschenkel verfügt. Zu einem großen Teil werden die Leerlaufverluste durch den Aufbau des Kerns, das heißt vor allem durch seinen Querschnitt, bestimmt. Magnetostriktion führt zu Geräuschentwicklung bei Transformatorkernen.

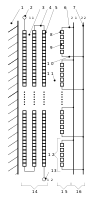

Prinzip der Kern- und Manteltransformatoren (oben links: 2/0-Kern, oben rechts: 3/0-Kern, unten links: 1/2-Kern)

Prinzip der Kern- und Manteltransformatoren (oben links: 2/0-Kern, oben rechts: 3/0-Kern, unten links: 1/2-Kern) 3/0-Kern mit Wicklungen in zwei Stockwerken

3/0-Kern mit Wicklungen in zwei Stockwerken 2/0-Kern mit einfacher OS-Wicklung und drei US-Wicklungen in drei Stockwerken

2/0-Kern mit einfacher OS-Wicklung und drei US-Wicklungen in drei Stockwerken Wirbelströme bei ungeschichtetem und geschichtetem (lammellierten) Kernaufbau

Wirbelströme bei ungeschichtetem und geschichtetem (lammellierten) Kernaufbau

Wicklungen

Anordnung

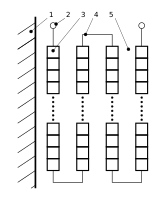

Die Wicklungen eines Leistungstransformators sind konzentrisch als Zylinderwicklung oder als Scheibenwicklung übereinander angeordnet. Hat ein Transformator mit Zylinderwicklung beispielsweise drei Spannungssysteme (Oberspannung, Unterspannung, Tertiärspannung), so sind für jede Phase drei Wicklungen (Oberspannungswicklung, Unterspannungswicklung, Tertiärwicklung) entlang eines gemeinsamen Kernschenkels konzentrisch übereinander angeordnet. Bei Scheibenwicklungen sind die Wicklungen der Spannungssysteme in mehrere Teile geteilt und verschachtelt, also abwechselnd (z.B. OS/US/OS/US usw.) übereinander angeordnet. Bei Zylinderwicklungen ordnet man bei Anwendungen, wie z.B. Netztransformatoren, die Wicklungen eines Spannungssystems mit geringerer Spannung wegen der günstigeren Isolationskoordination am Kern an. Außen liegen wegen der besseren Erreichbarkeit meist die Wicklungsteile, die mit dem Stufenschalter verbunden werden. Bei Industrieanwendungen, wie Ofen- und Stromrichtertransformatoren, wird der Oberspannungswicklungsblock meist am Kern angeordnet, um die Unterspannungswicklung außen anordnen zu können. Das ist zum einen notwendig, um die massiven Wicklungsausleitungen mit der ebenso massiven Unterspannungsableitung verbinden zu können. Zum anderen wirkt es sich günstig auf die Kühlung des Unterspannungsblocks aus. Die Wicklungen der Spannungssysteme können aus Gründen der Symmetrierung auch doppelkonzentrisch aufgebaut sein. Das heißt, der Unterspannungswicklungsblock ist zweigeteilt und zwischen den beiden Teilen befindet sich der Oberspannungswicklungsblock. Aus dem gleichen Grund verwendet man auch Scheibenwicklungen. Mit diesen verschachtelten Wicklungssystemen lassen sich geringe Kurzschlussspannungen erreichen. Beziehungsweise können in bestimmten Fällen die gewünschten Kurzschlussspannungen nur mit doppelkonzentrisch oder in Scheiben verschachtelt angeordneten Wicklungssystemen erreicht werden.

Arten

Wicklungen können als Lagenwicklung ausgeführt sein, bei der die Windungen der Wicklung wie eine Schraube über die Wicklungshöhe gewickelt werden. Es können mehrere Lagen konzentrisch übereinander angeordnet und in Reihe geschaltet werden, um die benötigte Windungszahl zu erreichen. Über eine Lage fällt die Lagenspannung ab, die sich über die einzelnen Windungen und ihre Windungsspannung aufbaut. Da die benachbarten Lagen gegen diese Spannung isoliert werden müssen, werden Lagenwicklung meist nur auf Nieder- und Mittelspannungsebene, teilweise auch bei Hochspannung verwendet. Sie kommen ebenfalls bei Hochstromanwendungen zum Einsatz und werden hier als parallele Gruppen mit gleicher Spannung je Gruppe übereinander angeordnet und parallel mit der Ableitung verbunden. Spulenwicklungen kommen bei höheren Spannungen zum Einsatz, aber ebenso bei Hochstromanwendungen. Bei Spulenwicklungen werden einzelne Spulen mit Windungen übereinander gewickelt. Die Spulen weisen die gleiche Anzahl an Windungen auf, sind an der Wicklungshöhe entlang übereinander angeordnet und abwechselnd miteinander verbunden. Zwischen den Scheiben fällt wegen der geringeren Windungszahl eine kleinere Spannung ab, als zwischen zwei Lagen. Bei Hochstromanwendungen werden die Spulen mit vielen Flachdrähten axial und radial parallel gewickelt.[11]

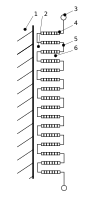

Prinzipielle Schnittdarstellung einer Lagenwicklung

Prinzipielle Schnittdarstellung einer Lagenwicklung Prinzipielle Schnittdarstellung einer Spulenwicklung

Prinzipielle Schnittdarstellung einer Spulenwicklung Prinzipielle Schnittdarstellung eines Hochstromtrafos mit Lagenwicklung (z.B. Stromrichteraktivteil ohne Regelung)

Prinzipielle Schnittdarstellung eines Hochstromtrafos mit Lagenwicklung (z.B. Stromrichteraktivteil ohne Regelung)

Wicklungsmaterial

_3.jpg)

Es werden Kupfer- und Aluminiumwicklungen unterschieden. Für geringe Leistungen und Ströme kommen bis in die Mittelspannungsebene Folienwicklungen als Lagenwicklung zum Einsatz. Die einzelnen Windungen werden übereinander gewickelt, sodass sich hier nur eine geringe Lagenspannung ergibt. Bei größeren Leistungen werden Flachdrähte verwendet, die axial und radial parallel gewickelt werden können, um den effektiven Querschnitt zu erhöhen. Bei sehr großen Leistungen finden viele kleine voneinander isolierte Einzelleiter Verwendung, die wie ein Roebelstab zu einem biegsamen Drillleiter zusammengefasst werden. So lassen sich sehr große Querschnitte realisieren. So genannte Netzdrillleiter sind nur mit einem feinen Netz mechanisch stabilisiert. In einem massiven Leiter werden durch das Feld der Wicklung Zusatzverluste induziert. Bei Drillleitern fallen die Zusatzverluste wegen der vielen Einzelleiter geringer aus.

Isolation

Die Wicklungsdrähte sind je nach Erfordernissen der Isolationskoordination mit einer ölimprägnierten Papierschicht (Krepppapier) umwickelt oder von Pressspanstrukturen gehalten durch Abstand voneinander isoliert. Wegen des katalytischen Einflusses von Kupfer auf die Säure- und Schlammbildung im Isolieröl, kommen in der Regel nur lackierte Kupferteile zum Einsatz. Selbst Kupferteile, die zum Beispiel durch Abstand oder Papier isoliert sind, verfügen über eine Lackschicht. Andere Isolationsmaterialien und tragende Strukturen in einem Leistungstransformator bestehen zum Beispiel aus ölgetränktem Pressspan, Hartpapier oder Hartgewebe. Hochstromwicklungen von Ofen- und Stromrichtertransformatoren, zwischen deren einzelnen Windungen nur geringe Spannungen auftreten, verfügen häufig über Wicklungsdrähte, die nur mit einer dünnen Lackschicht isoliert sind. Diese Wicklungsdrähte werden mittels Beilagen voneinander getrennt. Die Beilagen sollen verhindern, dass die Lackisolation durch Reibung der Drähte aneinander beschädigt und so Windungsschlüsse auftreten können. Außerdem werden durch die Beilagen Kühlkanäle gebildet und somit wird eine verbesserte Kühlung gewährleistet. Die Ölimprägnierung der genannten Isolationsteile von ölgefüllten Transformatoren erfolgt erst nach der Fertigung beim Befüllen des Transformators mit Öl. Die Wicklungen von Hochstromtransformatoren, speziell von Ofentransformatoren, sind starken Kraftwirkungen ausgesetzt. Das wird bedingt durch die hochdynamischen Prozesse, wie sie zum Beispiel in Lichtbogenöfen ablaufen. Diese Prozesse führen zu asymmetrischen Betriebszuständen, die teilweise nahe am Kurzschlussbetrieb liegen. Daher müssen die Wicklungen von Industrietransformatoren äußerst robust ausgelegt werden.[15]

Einfluss der Windungsspannung auf Kurzschlussspannung und Verluste

Die Kurzschlussimpedanz und damit die Kurzschlussspannung wird durch die Höhe, die Breite und den Durchmesser der Wicklungen sowie durch deren Abstand zueinander (zum Beispiel Hauptstreukanal zwischen OS- und US-System) beeinflusst. Höhe, Breite und Durchmesser der Wicklungen werden unter anderem beeinflusst durch den Kernquerschnitt, die Anzahl der unterzubringenden Windungen, Querschnitte der Wicklungsdrähte, die Isolationskoordination mit Isolationsdicken und Abständen, das Kühlungsdesign mit radialen und axialen Kühlkanälen sowie die Auslegung für die Kurzschlusskräfte mit Beilagen und Tragzylindern.

Durch die gegebenen Bemessungsspannungen auf der Ober- und Unterspannungsseite ergeben sich bei einer gewählten Windungsspannung bestimmte Windungszahlen für die Wicklungssysteme. Der Kernquerschnitt ist zudem eine Funktion der Windungsspannung. Gemäß der Transformatorenhauptgleichung sinkt die Windungszahl mit steigender Windungsspannung. Mit steigender Windungsspannung sinken die Kurzschlussverluste, da bei gleichem Bemessungsstrom und Leiterquerschnitt die Windungszahl und damit die Länge der Leiter am Wicklungsumfang sinkt. Mit der Windungsspannung steigt bei konstantem Kernquerschnitt die Kerninduktion und damit die Leerlaufverluste.

Die Herausforderung besteht darin, die optimale Windungsspannung zu finden, um mit optimalen Materialeinsatz und bei geringen Verlusten die gewünschten Bemessungsdaten, wie zum Beispiel die Kurzschlussspannung oder maximal zulässige Geräusche, zu erreichen. Dabei müssen die Fertigungsgrenzen, wie zum Beispiel minimale und maximale Wicklungsdurchmesser oder deren Massen, des fertigenden Werkes beachtet werden. Die Höhe der Induktion beeinflusst ebenfalls die Kerngeräusche, die mit zunehmender Induktion stärker werden. Die Geräusche sind ein wichtiges Designkriterium in Hinblick auf Gehörschutz bei Anlagenbetreibern oder bei Transformatoren, die in der Nähe bewohnter Gebiete betrieben werden.

Ableitungen

Die Wicklungsenden werden ober- und unterspannungsseitig aus den Wicklungen herausgeführt und zur

Verschaltung (z.B. in

Dreieck- oder

Sternschaltung) mit der sogenannten Ableitung verbunden.

Bei Standardtransformatoren wird zwischen der Ober- und Unterspannungsableitung sowie der Regelableitung unterschieden. Die Ober- bzw.

Unterspannungsableitung verbindet die Wicklungen in Abhängigkeit von der gewünschten Verschaltung untereinander und mit den

entsprechenden Durchführungen. Als Verbindung der Grob- und Feinstufen mit dem

Stufenschalter, bzw. der Schaltlage mit dem Umsteller dient die Regelableitung.

In Abhängigkeit von verschiedenen Größen des elektrischen Designs eines Transformators werden verschiedene Arten von

Stufenschaltern und Umstellern verwendet. Diese Größen sind zum Beispiel Bemessungsstrom und -spannung, Schaltleistung oder

Stufenspannung. Es kann auch der Einsatz mehrerer Stufenschalter und Umsteller notwendig werden, wenn bestimmte Größen, wie

beispielsweise der Bemessungsstrom, zu hoch sind. Bei Standardtransformatoren kommen für die Ableitung Rundkupferstangen,

Leitungsseile und für höhere Ströme Schienen sowie Rohre aus Kupfer zum Einsatz. Bei speziellen Hochstromtransformatoren wird

die Unterspannungsableitung mit sehr massiven Kupferschienen oder sogar Platten realisiert. Stromrichtertransformatoren können

zur Strom- oder Spannungsregelung über Transduktoren in der Ableitung der Unterspannungsseite verfügen.

Die Wicklungsenden werden je nach Anforderungen durch

Press- bzw. Quetsch-,

Schraub- und

Hartlötverbindungen mit den Ableitungen verbunden. Die Konstruktionen der Kupferschienen oder

Platten selbst können aus einzelnen Teilen bestehen, die mittels

Schweißen verbunden sind.

Die Querschnitte der Ableitungen beeinflussen die Höhe der Zusatzverluste, die den

Kurzschlussverlusten zugerechnet werden.

Ableitungen tragen einen Anteil zur Kurzschlussimpedanz bei. Besonders großen Einfluss haben Ableitungen von Hochstromtransformatoren.

Dieser Einfluss kann durch entsprechende Leitungsführung minimiert werden. Es besteht die Möglichkeit, Ableitungen so anzuordnen,

dass sich die Felder der stromtragenden Teile der einzelnen Phasen oder eines Hin- und Rückleiters kompensieren, was zur Minimierung

der Zusatzimpedanz beiträgt. Nach der Fertigung des Aktivteils wird dieser in einem Ofenprozess getrocknet und anschließend in den

Kessel gesetzt. Je nach eingesetzter Fertigungstechnologie kann der Kesseldeckel bereits mit dem Aktivteil verbunden sein oder der

Aktivteil ist getrennt vom Deckel und der Deckel wird nach Einsetzen des Aktivteils in den Kessel aufgesetzt.

Ein Aktivteil wird während der Fertigung über die Regelableitung mit dem Stufenschalter verbunden

Ein Aktivteil wird während der Fertigung über die Regelableitung mit dem Stufenschalter verbunden Regelableitung mit drei einphasigen Stufenschaltern

Regelableitung mit drei einphasigen Stufenschaltern Unterspannungsseite des Aktivteils eines Lichtbogenofen-Transformators für die Verwendung in einer offenen Verschaltung

Unterspannungsseite des Aktivteils eines Lichtbogenofen-Transformators für die Verwendung in einer offenen Verschaltung

Kessel und Anbauteile

Der Kessel, auch Tank genannt, ist eine Stahlkonstruktion, die das Aktivteil beinhaltet und von einem Deckel geschlossen wird. Die Magnetfelder der Wicklungen und Ableitungen verursachen Wirbelstromverluste in den Stahlteilen. Um diese zu begrenzen und die Erwärmung der Stahlteile zu verhindern, ist es möglich, die Stahlteile durch Aluminium- oder Elektrobleche gegen die Magnetfelder abzuschirmen. Hinzu kommen zahlreiche Anbauteile, wie zum Beispiel die Rohrleitungen des Ausgleichsbehälters oder Dome der Durchführungen. Abschließend wird der Kessel unter Vakuum mit Öl befüllt. Bei dem Transformatorenöl, mit welchem der Transformator befüllt ist, handelt es sich in der Regel um Mineralöl, jedoch werden gelegentlich auch Pflanzenöle und synthetische organische Ester verwendet. Am Kessel können sich Schaltschränke für die Sekundärtechnik des Transformators und für den oder die Motorantriebe von Schaltern und Umstellern befinden. Zur Sekundärtechnik zählt die Aktorik (z.B. Pumpen oder Lüfter der Kühlanlage, fernbedienbare Schieber) und Sensorik (z.B. Temperatur- und Öldruckmessung) sowie Steuer- und Regeleinheiten (z.B. SPS, VPS zur Steuerung oder Regelung der Kühlanlage) des Transformators.

- Maschinentransformator mit bahnprofilgängigem Kessel und Anbauteilen (Brückenmittelstück) für Transport im Schnabelwagen

Transformator mit Wellwandkessel

Transformator mit Wellwandkessel- Transformator mit bahnprofilgängigem Kessel und Kabelanschlusskästen

Durchführungen

Auf dem Deckel oder an den Seiten werden die Ableitungen mittels Durchführungen aus dem Kessel herausgeführt. Die Bauform der Durchführungen hängt ab von der Bemessungsspannung und den damit verbundenen Prüfspannungspegeln sowie vom Bemessungsstrom. Die Auslegung der Durchführungen wird durch die von den Spannungspegeln bedingte Schlagweite beeinflusst. Mit steigender Bemessungsspannung erhöht sich die Länge der Durchführungen, um den Abstand zu benachbarten Außenleitern und geerdeten Teilen zu gewährleisten. Die benötigten Mindestabstände zu benachbarten Außenleitern und geerdeten Teilen sind beispielsweise in DIN EN 60076-3 definiert. Die Durchführungen verfügen neben dem Isolator über stromführende Leiterseile oder Bolzen. Ihre Dimensionierung ist abhängig vom Bemessungsstrom der Durchführung und der damit verbundenen maximal zulässigen Stromdichte im Leiter. Hochstromdurchführungen von Ofentransformatoren, die für mehrere kA und niedrige Spannungen bemessen sind, werden als Kupferschwerter ausgeführt. Bei besonders hohen Stromlasten finden Rohrdurchführungen Verwendung, die mit Wasser gekühlt sind.

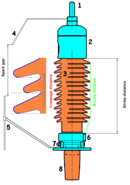

Prinzipdarstellung einer 52-kV-Durchführung

Prinzipdarstellung einer 52-kV-Durchführung Einzelteile einer DIN-Durchführung (u.a. Porzellan-Isolator und Kupferbolzen mit Anschlussstück)

Einzelteile einer DIN-Durchführung (u.a. Porzellan-Isolator und Kupferbolzen mit Anschlussstück) Montage einer 400-kV-Oberspannungs-Durchführung

Montage einer 400-kV-Oberspannungs-Durchführung Nieder- und Mittelspannungs-Durchführungen

Nieder- und Mittelspannungs-Durchführungen

Kühlanlage

Zur Abführung der Verlustleistung werden Kühlanlagen benötigt. Es werden verschiedene Kühlungsvarianten und Betriebsarten unterschieden. Das Öl strömt frei oder durch Pumpen erzwungen in die Kühlanlage, in der die Wärme an die Umwelt abgegeben wird. Zum Einsatz kommen beispielsweise ONAN-Kühlanlagen, bei denen das Öl in Radiatoren strömt und die Wärme durch freie (natürliche) Konvektion an die Umwelt abgegeben wird. Die Kühlleistung einer Radiatoren-Kühlanlage lässt sich verbessern, indem Lüfter zur Wärmeabfuhr verwendet werden (ONAF). Durch Hinzufügen von Ölpumpen zum Erzwingen der Ölströmung lässt sich die Kühlleistung weiter steigern (OFAF). Um noch höhere Verlustleistungen abführen zu können, kommen Wasserkühlanlagen statt Radiatoren zum Einsatz. So werden zum Beispiel für Ofentransformatoren Kühlanlagen mit Ölpumpen und wassergekühlten Wärmetauschern verwendet (OFWF/ODWF). Die Kühlanlage befindet sich entweder am Kessel oder ist separat aufgestellt. Die den Pumpen oder Lüftern zugeführte elektrische Leistung zählt zum elektrischen Eigenbedarf der Anlage. Das O weist auf die Verwendung von Mineralöl hin. Ein K statt einem O weist darauf hin, dass ein nicht-mineralisches Öl, wie z.B. Silikonöl, natürlicher oder synthetischer Ester, verwendet wird.

Radiatoren und Lüfter einer ONAN/ONAF-Kühlanlage, getrennt aufgestellt in einer Radiatorenbatterie

Radiatoren und Lüfter einer ONAN/ONAF-Kühlanlage, getrennt aufgestellt in einer Radiatorenbatterie Transformator mit Öl-/Luft-Wärmetauschern und Lüftern (OFAF oder ODAF)

Transformator mit Öl-/Luft-Wärmetauschern und Lüftern (OFAF oder ODAF) Transformator mit vermutlich erzwungener oder gerichteter Esterölkühlung, Radiatoren und Lüftern (KFAF oder KDAF)

Transformator mit vermutlich erzwungener oder gerichteter Esterölkühlung, Radiatoren und Lüftern (KFAF oder KDAF)

Trockentransformatoren

Trockentransformatoren kommen dort zum Einsatz, wo ölgefüllte Transformatoren wegen der mit dem Öl verbundenen Brandlast und Gewässergefährdung nicht oder nur mit aufwändigen Sicherheitsmaßnahmen eingesetzt werden können. Wie ölgefüllte Leistungstransformatoren verfügen Trockentransformatoren über einen aus Elektroblechen geschichteten Kern. Die Wicklungen sind als Draht- oder Bandwicklung mit festen, trockenen Isolierstoffen ausgeführt. Häufig sind die Wicklungen, besonders die hochspannungsseitigen, in Gießharz eingegossen (Gießharztransformator). Da Gießharztransformatoren die Verlustwärme schlechter abführen können, sind sie auf Leistungen bis 40 MVA limitiert; größere Einheiten sind mit zusätzlichen Lüftern ausgestattet. Sie werden im Bereich der Mittelspannungsnetze eingesetzt, vorwiegend als Verteiltransformatoren zur Versorgung der Niederspannungsnetze großer Gebäudekomplexe und in Industrie- und Windkraftanlagen.

Prüfungen

Gemäß geltender Normen müssen Leistungstransformatoren nach ihrer Fertigung geprüft werden. Für gewöhnlich verfügen die fertigenden Werke über ein eigenes Prüffeld. Auch im deutschen Sprachraum ist für diese Werksabnahme die Abkürzung FAT für englisch Factory Acceptance Test üblich. In den geltenden Normen kann unter anderem festgehalten sein, in welchem Zustand und in welchem Umfang die unterschiedlichen Typen von Transformatoren zu prüfen sind. In DIN EN 60076-1 werden zum Beispiel Stückprüfungen, Typprüfungen und Sonderprüfungen unterschieden. Der Zustand des Transformators bei der Prüfung und deren Umfang können grundsätzlich zwischen Lieferant und dem Kunden abweichend von der Norm vereinbart werden. So können Sonderprüfungen vereinbart werden, die über die Forderungen einer Norm hinaus gehen. Gemäß DIN EN 60076-1 muss ein Transformator zum Beispiel bei der Prüfung voll aufgerüstet sein. Ist dies nicht möglich, weil etwa der Platz im Prüffeld nicht ausreicht, so kann ein Teilaufbau vereinbart werden. Die Reihenfolge der Prüfungen ist nicht vorgeschrieben und kann frei gewählt, beziehungsweise frei vereinbart werden.

Garantiewerte

Bei den Prüfungen wird die Einhaltung der vorher vereinbarten Garantiewerte, wie zum Beispiel Kurzschluss- und Leerlaufverluste, die Kurzschlussspannung oder Schallpegel geprüft. Die Normen als rein technische Richtlinien räumen technische Toleranzen für Garantiewerte ein. So dürfen Verlustwerte um einen bestimmten Wert überschritten werden oder die Kurzschlussspannung positiv oder negativ abweichen. Um zu vermeiden, dass Hersteller absichtlich mit den Toleranzen rechnen, also absichtlich Garantiewerte über- oder unterschreiten, um zum Beispiel Material zu sparen, können kommerzielle Vereinbarungen getroffen werden. So ist es üblich, Pönalen für den Fall zu vereinbaren, dass Verlustwerte überschritten werden. Genauso kann aber auch ein Bonus vereinbart werden, wenn die Verlustwerte unterschritten sind. Wenn technische Toleranzen über- oder unterschritten werden, hat der Hersteller ein Recht zur Nachbesserung. Das trifft auch bei Nichtbestehen anderer Prüfungen zu. Bei weiterer Nichterfüllung hat der Kunde ein Rückweisungsrecht. Darüberhinausgehende Haftungsansprüche des Kunden sind stark von den Vertragsinhalten und dem geltenden Recht abhängig.

Stückprüfungen

Stückprüfungen für alle Transformatoren

Stückprüfungen haben für jeden gefertigten Leistungstransformator zu erfolgen. Es erfolgen Messungen von Wicklungswiderständen, der Übersetzung und Phasenlage, der Kurzschlussimpedanz und der Kurzschlussverluste, der Leerlaufverluste und des Leerlaufstroms. Außerdem sind Spannungsprüfungen vorgeschrieben, die in der DIN EN 60076 in einem eigenen Teil (DIN EN60076-3) beschrieben sind. Falls Stufenschalter vorhanden sind, müssen sie am Transformator verbaut sein und wie in der Norm geregelt mit ihnen Betriebsabläufe fehlerfrei durchgeführt werden. Bei flüssigkeitsgefüllten Transformatoren wird eine Dichtheits- und eine Druckprüfung durchgeführt. Bei eingebauten Wandlern werden Übersetzungsverhältnisse und die Polarität geprüft.

Zusätzliche Stückprüfungen

Zusätzliche Stückprüfungen werden bei Transformatoren mit Bemessungsspannungen größer oder gleich 72,5 kV durchgeführt.

Diese Prüfungen können aber auch für Transformatoren mit geringerer Spannung vereinbart werden. Es werden die Kapazitäten und der

Gleichstomwiderstand der Wicklung gegen Erde und zwischen den Wicklungen bestimmt, beziehungsweise gemessen. Um den

Zustand des Isolationssystems festzuhalten, wird der Verlustfaktor

(tan ) der Kapazitäten des Systems gemessen.

Hierbei ist zu beachten, dass kaum eine Norm Richtwerte für den Verlustfaktor vorgibt. Es gibt Hersteller von Prüfsystemen,

die Empfehlungen für Richtwerte zur Bewertung vorgeben. Diese Werte beziehen sich in der Regel auf Standard-Netz- und

Verteiltransformatoren. Bei Industrie- und Sondertransformatoren, die über komplexe Wicklungs-, Ableitungs- und Durchführungssysteme

oder über mehrere Aktivteile verfügen, ist die Anwendung der allgemein gegebenen Richtwerte fragwürdig.

Gemessen werden auch die gelösten Gase in der dielektrischen Flüssigkeit in jedem einzelnen und separatem Flüssigkeitsraum.

Ausgenommen davon ist das Lastumschaltergefäß des Stufenschalters. Außerdem werden die Leerlaufverluste und der Leerlaufstrom

bei unterschiedlichen Feldstärken im Kern, also unterschiedlichen Spannungen gemessen. Einige Normen geben hier

mindestens 90 % und 110 % der Bemessungsspannung vor.

Typprüfungen

Typprüfungen dienen zur Verifizierung und Validierung eines Transformator-Designs. Daher sind diese Prüfungen bei einer Serie nur an einem Stück aus der Serie vorgeschrieben. Gibt es keine Serie, sondern nur ein Prototyp, so ist dieser zu prüfen. Es ist eine Erwärmungsmessung durchzuführen. Werksprüffelder verfügen in den allermeisten Fällen nicht über die Anschlussleistung, um einen Leistungstransformator im Bemessungsbetrieb zu prüfen. Daher werden sie kurzgeschlossen und bei Bemessungsströmen oder mit dem Kunden vereinbarten Strömen geprüft. Dabei werden unter anderem Flüssigkeitstemperaturen, Wicklungstemperaturen und deren Heißpunkte gemessen, beziehungsweise indirekt bestimmt. Bestimmte Spannungsprüfungen werden, wenn nicht anders vereinbart, nur als Typprüfungen durchgeführt. Eine Blitzstoßspannungsprüfung beansprucht das Isolationssystem schon bei der Prüfung und kann es dabei schon schwächen. Es können Garantiewerte für verschiedene Schallpegel, zum Beispiel bei verschiedenen Kühlarten, vereinbart sein, die geprüft werden. Schallpegel sind in entweder in Schallleistung oder in Schalldruck mit Bezug auf eine Entfernung angegeben. Unter die Typprüfungen fällt auch die Messung der Leerlaufverluste und des Leerlaufstromes bei unterschiedlichen Spannungen, diese bei den Stückprüfungen für Transformatoren mit Bemessungsspannung kleiner 72,5 kV nicht standardmäßig enthalten ist. Außerdem wird die aufgenommene Leistung von Lüftern und Flüssigkeitspumpen gemessen. Bei Transformatoren, die unter die Ökodesign-Richtlinie (Verordnung (EU) Nr. 548/2014 der Europäischen Kommission vom 21. Mai 2014) fallen, wird auch der elektrische Eigenbedarf bewertet und ist dort relevant für die Abnahme.

Sonderprüfungen

Bei den Sonderprüfungen handelt es sich zum einen um Prüfungen, die speziell vereinbart werden können. Zum anderen handelt es sich

um Stück- und Typprüfungen, die eventuell für einen bestimmten Transformatortyp nicht vorgeschrieben sind und zusätzlich

als Sonderprüfungen vereinbart werden können. Es können dielektrische Sonderprüfungen vereinbart werden.

Gemessen werden kann die Wicklungsheißpunkt-Übertemperatur, die eine Wärmemessung und ein Messverfahren zur direkten Messwertaufnahme

voraussetzt. Unter Sonderprüfungen fallen auch die Bestimmung der Kapazitäten der Wicklungen gegen Erde und zwischen den Wicklungen

und die Messung des Verlustfaktors (tan ) der Kapazitäten des Isolationssystems.

Die Bestimmung des Übertragungsverhaltens von transienten Spannungen, die Messung der Nullimpendanz(en) von Drehstromtransformatoren

und die Messung des Gleichstromisolationswiderstands der Wicklungen gegen Erde und zwischen den Wicklungen können vereinbart werden.

Eine besondere Prüfung stellt die Prüfung der Kurzschlussfestigkeit eines Transformators dar. Bei dieser Prüfung wird der

Transformator kurzgeschlossen und der Kurzschluss wird von einem Netz gespeist, das die tatsächliche oder eine vereinbarte

Kurzschlussleistung aufbringen kann. Diese Prüfung bedeutet erheblichen Stress für die Wicklungssysteme. Es ist nicht unüblich,

dass ein Transformator der Serie speziell für diesen Test vom Kunden gewählt wird und danach nicht eingesetzt wird oder nur als

Reserve vorgehalten wird. Eine Prüfung, die häufig als Fingerabdruck des Transformators bezeichnet wird, und deren Ablauf zwischen

Hersteller und dem Kunden vereinbart werden muss, ist die Messung des Frequenzgangs. Hier ist auch im deutschen Sprachraum

die Abkürzung FRA für englisch Frequency Response Analysis gebräuchlich. Die Messung des gelösten Gases in der

dielektrischen Flüssigkeit kann mehrfach zu verschiedenen Zeitpunkten während des FAT vereinbart werden. Die Messung der

gelösten Gase könnte zum Beispiel vor und nach der Wärmemessung durchgeführt werden. Eine Reihe von Vakuum- oder Überdrucktest

des flüssigkeitsgefüllten Transformators, die Prüfung der äußeren Beschichtung und eine mechanische Prüfung oder Beurteilung

des Kessels in Bezug auf dessen Transportfähigkeit können vereinbart werden. Die Bestimmung der Transportmasse, beziehungsweise

die Messung der Transportmasse für Transformatoren geringer Bemessungsleistung kann vereinbart werden.

Typenschild

Das Typenschild eines Leistungstransformators enthält die notwendigen Informationen zum Transport, zum Betrieb und zur Wartung:

- Bemessungsleistung: maximale Dauerleistung, für die der Transformator elektrisch und mechanisch ausgelegt ist und die nicht zur frühzeitigen Alterung oder zu Beschädigungen führt; angegeben als Scheinleistung in der Einheit VA

- Kurzschlussspannung: Spannung der Oberspannungsseite, die notwendig ist, damit in der kurzgeschlossenen Unterspannungsseite Bemessungsstrom fließt; angegeben in Prozent der Bemessungsspannung

- Bemessungsspannung: Effektivwerte Spannungspegel der Ober-/Unterspannungsseite und ggf. der Tertiärsysteme, nach dem die Isolationskoordination beim elektrischen Design durchgeführt wird

- Bemessungsfrequenz

- Isolationspegel: Effektivwerte der Spannungspegel, die in Abhängigkeit von der Bemessungsspannung zur Isolationskoordination herangezogen wurden

- Bemessungsstrom: Effektivwerte der Ströme, für die sämtliche Querschnitte stromführender Komponenten, wie z.B. Wicklungsdrähte, Ableitungen, elektrische Kontakte oder Durchführungen ausgelegt sind

- maximale Kurzschlussdauer: angegeben in Sekunden

- Baujahr

- Schaltgruppe: gibt die Kopplung bezüglich des Zeigerbildes mit der Phasendrehung von Oberspannung und Unterspannung an

- Kühlungsart: bei Wasserkühlung wird die benötigte Kühlwasserdurchflussrate angegeben

- Schallleistung bzw. Schalldruck: Schallemissionen im Betrieb

- Isolationsflüssigkeit bei ölgefüllten Transformatoren

- Wandlerdaten: Angaben zum Typ der Stromwandler und ggf. deren Übersetzungsverhältnissen

- Gesamtgewicht

- Ölgewicht

Transport

Leistungstransformatoren besitzen in Abhängigkeit von ihrer Leistung und ihrem Typ einige 10 Tonnen bis mehrere 100 Tonnen Masse und damit verbundene Abmessungen. Die Transportfähigkeit in den Fertigungsbereichen des Transformatoren-Werks und auf den zur Verfügung stehenden Verkehrswegen ist ein Faktor, der die maximale Baugröße von Leistungstransformatoren beschränkt. So wird häufig der Transport mittels Schwerlasttransport, außergewöhnlicher Sendung mit der Bahn oder der Transport auf dem Wasserweg notwendig.

Transport auf einem Tieflader

Transport auf einem Tieflader Bahntransport mittels Tragschnabelwagen

Bahntransport mittels Tragschnabelwagen

Betriebsführung, Überwachung und Wartung

Betriebsführung

Leistungstransformatoren unterliegen je nach ihrer Art, Verwendung und Betriebsführung unterschiedlichen Belastungen. Es gibt Anwendungen, bei denen ein Transformator weit unter seiner Bemessungsleistung betrieben wird. Beispielsweise laufen einige Netztransformatoren im Parallelbetrieb mit anderen Transformatoren und es werden Leistungsreserven vorgehalten, weswegen der einzelne Transformator selten voll ausgelastet ist. Andere Anwendungen bedingen, dass sich ein Transformator fast immer im Volllastbetrieb befindet. Beispiele dafür sind industrielle Anwendungen, bei denen die Produktionskapazität von der Leistung des Transformators abhängt. Außerdem schreiben die einschlägigen Normen wie zum Beispiel DIN IEC (nicht EN) 60076-7 vor, dass Transformatoren unter bestimmten Umständen überlastfähig sein müssen, weshalb auch ein Betrieb in Überlast denkbar ist. Abhängig von der Betriebsführung und der damit verbundenen Belastung des Transformators ist dessen Alterung. Unter anderem altert das Isolationssystem der Wicklungen durch thermische Belastung. Je höher die elektrische Belastung, desto höher die thermische Belastung und desto schneller altert ein Transformator. Die Folge einer Wicklungsisolation am Ende ihrer Lebensdauer sind Beschädigungen und damit das Ende der Lebensdauer des Transformators. Außerdem sind äußere Einflüsse verantwortlich für die Alterung eines Transformators. Es gibt Anwendungen, bei denen Transformatoren keinen Umweltbedingungen oder diesen nur sehr wenig ausgesetzt sind. So können Transformatoren in Gebäuden untergebracht oder teilweise eingehaust sein. Andere Transformatoren müssen extremen Umweltbedingungen widerstehen können. So können Transformatoren auf Offshore-Plattformen oder in Industrieanlagen einem stark korrosiven Umfeld ausgesetzt sein. Andere Transformatoren müssen extremer Kälte oder Hitze standhalten oder werden im Ozean versenkt, um dort Stromnetze zu bilden.

Transformator in fester Umbauung (Transformatorenstation)

Transformator in fester Umbauung (Transformatorenstation)- Eingehauster Transformator

- Transformator in Außenaufstellung bei niedrigen Temperaturen

Transformator in der Mitte einer Umspannplattform

Transformator in der Mitte einer Umspannplattform

Fehler und deren Folgen

Die Verteilung der Ausfallwahrscheinlichkeit eines Transformators entspricht der typischen Badewannenkurve. In der Anfangszeit fallen Transformatoren vor allem durch Design- oder Fertigungsfehler aus. Auch ein Fehler im Konzept der Betriebsführung ist denkbar. Ist diese Phase überstanden, schließt sich ein Zeitraum an, in dem der Transformator in der Regel unauffällig seinen Dienst verrichtet. Ein Betreiber kann das Altern seiner Transformatoren nicht verhindern, aber durch die Art ihrer Betriebsführung stark beeinflussen. Ein Netztransformator in Teillast betrieben kann mehrere Dekaden unauffällig arbeiten. Ein Ofentransformator in Voll- oder teilweiser Überlast kann schon nach wenigen Jahren Auffälligkeiten zeigen.

Wie eingangs bereits erwähnt, ist die thermische Belastung ein starkes Kriterium für die Lebensdauer des Isolationssystems und damit des Transformators. IEC (nicht EN) 60076-7 beschreibt den relativen Lebensdauerverbrauch und die Lebensdauer der Transformatorisolierung und verdeutlicht den starken Bezug der thermischen Belastung zur Lebenserwartung eines Transformators.

Häufige Fehler sind im Bereich des Kerns mechanische Verformungen, offene Kernerdungen und kurzgeschlossene Kernbleche. Bei Wicklungen treten häufig Windungs- und Wicklungsschlüsse, Kurzschlüsse der Einzelleiter bei Drillleitern, Erdschlüsse, mechanische Verformungen, Kontaktprobleme und offene Verbindungen auf. Die Feststoffisolierung und die Isolierflüssigkeit können zu hohe Feuchtigkeit enthalten. Die Isolierflüssigkeit kann auch verunreinigt sein. Die Folge von Fehlern im Isolationssystem können Teilentladungen sein. An Stufenschaltern und in der Leitungsführung können Kontaktprobleme auftreten. Stromwandler können Wicklungsschlüsse aufweisen. Die Isolationssysteme von Durchführungen können fehlerhaft sein.

Fehler können zu einer verminderten Betriebssicherheit führen und die Betriebsführung einschränken. Die Folge davon können Gefahren für Leib und Leben sowie für Sachwerte sein. Im Bereich der Netze kann es zu Ausfall einzelner Netze kommen. Im industriellen Bereich kann es zu hohen Produktionsausfällen kommen, wenn ein Ersatztransformator eingebaut oder ein neuer Transformator beschafft werden muss.

Überwachung

Leistungstransformatoren werden deshalb mit umfangreichen Sicherheitseinrichtungen laufend überwacht. Zum Beispiel kommen Buchholz-Relais, Differentialschutz, Drucküberwachung von Kabelanschlusskästen und Kesseln, Ölstandsüberwachung und permanente Überwachung des Gases in der Isolierflüssigkeit zum Einsatz.

Diagnostische Verfahren für Transformatoren

Zur Erkennung möglicher Beschädigungen eines Leistungstransformators gibt es grundsätzlich zwei Möglichkeiten: Zum einen kann eine Probe des Transformatoröls entnommen und dann mittels chemischer und physikalischer Verfahren untersucht werden. Andererseits können die elektrischen Eigenschaften des Transformators gemessen werden. Bei Leistungstransformatoren setzt sich zusätzlich zur Ölanalyse, die wegen ihres Aufwandes (Entnahme des Öls vor Ort, Transport, chemische Analyse im Labor) nur wenige Einzelzeitpunkte erfassen kann, immer mehr das Transformatormonitoring durch. Dabei werden die automatisch ermittelbaren Größen ständig erfasst, aufgezeichnet und sofort an den Betreiber und/oder Hersteller übermittelt. Dieser kann dann die Wartung anhand der automatisch ermittelten Daten vornehmen bzw. vorausplanen.

Ölanalyse

Durch die Untersuchung des Transformatorenöls können verschiedene Rückschlüsse auf den Alterungsgrad und mögliche Gefährdung im Betrieb sowie notwendige Wartungsmaßnahmen (wie etwa die Trocknung des Öls) gewonnen werden. Die Analyse des Trafoöls geschieht in der Regel in drei getrennten Verfahren. Neben einer chemischen Untersuchung der flüssigen Bestandteile des Öls (CHEM) erfolgt eine Untersuchung der im Öl gelösten Gase (DGA), außerdem werden die durch eine Zersetzung des Öls möglicherweise entstandenen Furane gezielt gesucht (FUR).

Am Öl selbst sind unter anderem die Farbe, hierbei gibt es zur Klassifizierung einen Farbindex von „0“ (farblos, neu) bis „6“ (dunkelbraun), weiterhin die Durchschlagspannung der Wassergehalt (ermittelt zum Beispiel durch Karl-Fischer-Titration) sowie die Wassersättigung zwischen trocken (mit < 6 ppm Wasser im Öl) bis zu extrem feucht (mit > 30 ppm Wasser im Öl) und die Neutralisationszahl bzw. der Säuregehalt interessant. Letzterer gibt Aufschluss über Alterungsprodukte im Trafo, zum Beispiel durch Zerfall der Zellulose aus der Lagenisolation der Wicklungen. Außerdem werden bei der chemischen Untersuchung noch die Reinheit des Öls, die Verseifungszahl, der Verlustfaktor bei 50 Hz, die Dichte bei 20 °C, der Brechungsindex, die Grenzflächenspannung, der Partikel- und der Inhibitorgehalt festgestellt.

Rückschlüsse auf zurückliegende Entladungen und Überhitzungen im Trafo können über die Analyse der im Öl gelösten Gase (Dissolved Gas Analysis DGA) gezogen werden, da die Reaktionsprodukte als Gase vorlagen. Bei dieser Untersuchung wird in der Regel der Gehalt an den Gasen Wasserstoff, Methan, Ethan, Ethylen, Acetylen, Propan, Propylen, Kohlenmonoxid, Kohlendioxid, Sauerstoff und Stickstoff ermittelt.

Bei der Furananalyse wird üblicherweise gezielt nach 5-Hydroxymethyl-2-furfural (5-HMF), 2-Furfurylalkohol (2-FOL), 2-Furfural (2-FAL), 2-Acetylfuran (2-ACF) und 5-Methyl-2-furfural (5-MEF) gesucht. Da es sich dabei um Zersetzungsprodukte der Papierisolation handelt, kann man aus der Menge der Furfurole einen Rückschluss auf den Zustand der Papierisolation ziehen.

Neben der klassischen chemischen Analyse des Öls lassen sich auch durch dielektrische Spektroskopie Rückschlüsse auf die Eigenschaften der Isolationsmaterialien (Öl, Papier, Pressboard) eines Transformators schließen. Interessant sind hierbei in erster Linie die Leitfähigkeit des Öls (Durchschlagfestigkeit), sowie der Feuchtigkeitsgehalt von Öl und Papier bzw. Pressboard.

Elektrische Verfahren

Weitere Diagnoseansätze bestehen in elektrischen Untersuchungen. Zu nennen sind hier die Messung statischer Widerstände der Lastschalterkontakte und der Wicklungen sowie die Messung der Kapazität über die Bestimmung des Verlustfaktors und der Leitfähigkeit bei bestimmten Frequenzen. Daraus können etwa in Durchführungen Teildurchschläge sowie Öleinschlüsse, Risse und Änderungen der Geometrie von Wicklung zu Wicklung oder zum Trafokessel bestimmt werden. Weiterhin kann auch noch die Übertragungsfunktion des Transformators mithilfe einer Signalanalyse (Frequency Response Analysis FRA) ermittelt werden, auch dies gibt Hinweise auf Änderungen der Geometrie der Trafoeinbauten.

Wartung

Nach einschlägigen Normen und Vorschriften sind Revisionen und Wartungen elektrischer Anlagen vorgeschrieben. Beispiele für Normen und Vorschriften dieser Art sind BGV A1 und BGV A3 sowie DIN 57 105-1 und VDE 0105-1. Das Minimum für den Wartungsaufwand von Leistungstransformatoren wird durch den Hersteller definiert, der die Wartungsintervalle für bestimmte Komponenten des Transformators vorschreibt.

Stufenschalter sind eine sensible Einzelkomponente des Transformators. Für sie werden von ihren Herstellern Wartungsintervalle nach bestimmten Betriebsdauern oder Schaltspielen gegeben. Um eine Stufenschalterinspektion vorzunehmen, muss der Transformator vom Netz. Deswegen bietet sich im Zusammenhang mit einer Inspektion eine gleichzeitige Revision an.

Reparaturen und Retrofit

Es werden durch Hersteller selbst, aber auch herstellerunabhängig Reparaturmöglichkeiten angeboten. Die Angebote beziehen sich auf alle Komponenten des Transformators. Es werden äußere Reparaturen wie Abdichtmaßnahmen bei Leckagen am Kessel, Aufarbeitung des Korrosionsschutzes oder der Austausch von Zubehör angeboten. Es werden aber auch Arbeitsumfänge zu inneren Komponenten angeboten, wie die Wartung von Stufenschaltern oder Ölaufbereitungen. Außerdem werden Erweiterungen der Sekundärtechnik angeboten. So können Monitoringsysteme oder Systeme zur permanenten Entgasung nachgerüstet werden.

Durch Retrofit-Maßnahmen, also das Aufarbeiten von Transformatorkomponenten, kann die Lebensdauer eines Transformators gesteigert werden. Aus wirtschaftlichen Gründen wird versucht, viele Komponenten des Transformators wiederzuverwenden. So ist es zum Beispiel möglich, den Kern und den Kessel eines Transformators aufzuarbeiten und nur die Wicklungen neu zu fertigen. Wirtschaftlich ist dieses Vorgehen sinnvoll, wenn die Maßnahme zum Beispiel Kosten verursacht, die weit unter dem Neupreis eines Transformators mit gleichen Bemessungsdaten liegen und eine deutliche Lebensdauererweiterung erreicht wird.

Parallelschaltung

Manchmal werden anstelle eines großen Leistungstransformators zwei oder mehr kleinere parallelgeschaltet, z.B. wenn ein einzelner großer Transformator zu schwierig zum Aufstellort zu transportieren wäre oder man dadurch Standardgrößen statt einer Sondergröße einsetzen kann. Oft sind auch Überlegungen zur Ausfallsicherheit ausschlaggebend. Fällt bei zwei Transformatoren einer aus, kann die angeschlossene Leitung zumindest bei verminderter Leistung weiterbetrieben werden. Wird ohnehin zu bestimmten Zeiten nur eine geringe Leistung benötigt, kann einer der beiden Trafos komplett abgeschaltet werden, wodurch dessen Verluste durch den Eigenverbrauch (Ölumwälzung, Kühlventilatoren) entfallen. Außerdem kann es bei einer späteren Erweiterung der Übertragungsleistung zur Sicherung der zuvor getätigten Investitionen sinnvoll sein, den bisher eingesetzten Transformator nicht zu ersetzen, sondern nur um einen weiteren zu ergänzen.

Leistungstransformatoren können nur parallelgeschaltet werden, wenn die Spannungen an Ober- und Unterspannungsseite und die Schaltgruppen jeweils übereinstimmen. Andernfalls würden zwischen den Transformatoren hohe Ausgleichsströme fließen, die sie beschädigen. Die Nennleistungen der Transformatoren sollten nicht um mehr als das Dreifache voneinander abweichen. Sind diese Bedingungen erfüllt, muss außerdem noch die Kurzschlussspannung annähernd übereinstimmen. Die Kurzschlussspannung gibt an, bei welcher primärseitigen Spannung an der kurzgeschlossenen Sekundärseite der Nennstrom fließt. Sie ist ein Maß dafür, wie stark sich die Sekundärspannung unter Belastung ändert. Schaltet man zwei Transformatoren mit unterschiedlicher Kurzschlussspannung zusammen, wird der mit der geringeren Kurzschlussspannung in bestimmten Betriebszuständen überlastet.

Es sollen 900 kVA übertragen werden. Vorhanden sind ein 400-kVA-Transformator mit einer relativen Kurzschlussspannung von 8 % und ein 600-kVA-Transformator mit einer relativen Kurzschlussspannung von 6 %. Wie teilt sich die Leistung auf die beiden Transformatoren tatsächlich auf?

Geltende Normen und Vorschriften

Es gibt verschiedene geltende Normen und Vorschriften zu Leistungstransformatoren. In Deutschland und Europa werden Leistungstransformatoren im Allgemeinen nach IEC bzw. EN 60076 ausgelegt und betrieben, in den USA zum Beispiel nach IEEE C57.12, in Kanada nach CAN/CSA-C88-M90. Außerdem gibt es diverse weitere Normen und Vorschriften für spezielle Anwendungen, wie beispielsweise Stromrichtertransformatoren.

Beispiele dafür sind:

- DIN EN 60076-1 – Leistungstransformatoren Teil 1: Allgemeines

- DIN EN 60076-2 – Leistungstransformatoren Teil 2: Übertemperaturen für flüssigkeitsgefüllte Transformatoren

- DIN EN 60076-3 – Leistungstransformatoren Teil 3: Isolationspegel, Spannungsprüfungen und äußere Abstände in Luft

- DIN EN 60076-4 – Leistungstransformatoren Teil 4: Leitfaden zur Blitz- und Schaltstoßspannungsprüfung von Leistungstransformatoren und Drosselspulen

- DIN EN 60076-5 – Leistungstransformatoren Teil 5: Kurzschlussfestigkeit

- DIN EN 60076-6 – Leistungstransformatoren Teil 6: Drosselspulen

- DIN IEC 60076-7 – Leistungstransformatoren Teil 7: Leitfaden für die Belastung von ölgefüllten Leistungstransformatoren

- IEC 60076-8 – Power transformers Part 8: Application guide

- DIN EN 60076-10 – Leistungstransformatoren Teil 10: Bestimmung der Geräuschpegel

- DIN EN 60076-11 – Leistungstransformatoren Teil 11: Trockentransformatoren

- DIN EN 60076-12 – Leistungstransformatoren Teil 12: Leitfaden für die Belastung von Trockentransformatoren

- DIN EN 60076-13 – Leistungstransformatoren Teil 13: Selbstgeschützte flüssigkeitsgefüllte Transformatoren

- DIN EN 60076-14 – Leistungstransformatoren Teil 14: Auslegung und Anwendung von flüssigkeitsgefüllten Leistungstransformatoren mit Hochtemperatur-Isolierstoffen

- DIN EN 60076-15 – Leistungstransformatoren Teil 15: Gasgefüllte Leistungstransformatoren (noch in der Entwurfsphase)

- IEC / EN 61378-1 – Stromrichtertransformatoren – Teil 1: Transformatoren für industrielle Anwendungen

- IEC 60310 - Bahntransformatoren und Drosselspulen für Bahnanwendungen

- IEEE C57.12.00 – IEEE Standard General Requirements for Liquid-Immersed Distribution, Power, and Regulating Transformers

- CAN/CSA-C88-M90 – Power Transformers and Reactors – Electrical Power Systems and Equipment

Anmerkungen

- ↑ Als Aktivteil bezeichnet man bei elektrischen Maschinen den Teil der Maschine, in dem sich die für die Energiewandlung wichtigen magnetischen und elektrischen Vorgänge abspielen. (Quelle: Hans-Otto Seinsch: Grundlagen elektrischer Maschinen und Antriebe.)

Literatur

- Andreas Küchler: Hochspannungstechnik. 2. Auflage. Springer, 2005, ISBN 3-540-21411-9.

- E. Arnold, J. L. la Cour: Die Wechselstromtechnik. Zweiter Band Die Transformatoren. 2. Auflage. 1923.

- Rodulf Küchler: Die Transformatoren. Grundlagen für ihre Berechnung und Konstruktion. 2. Auflage. 1966.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 13.01. 2026