Entwicklungstendenzen bei der Entwicklung von Gasturbinenanlagen

Gasturbinenwerke sind die grundlegenden Triebwerksanlagen für Flugzeuge und Hubschrauber, wenn man Kolbentriebwerke geringer Leistung nicht zählt. Die Einfachheit eines Gasturbinenwerkes im Vergleich zu anderen Triebwerksarten beruht auf der ausschließlichen Nutzung der Drehbewegung, was dessen hohe Zuverlässigkeit und große Sollbetriebszeit sowie eine lange Laufzeit zwischen den Instandsetzungen gewährleistet. Das gilt vor allem, wenn die technische Wartung nach dem Zustand des Triebwerkes vorgenommen wird.

Die gegenwärtigen Gasturbinentriebwerke haben etwa folgende Kenngrößen:

ein Druckverhältnis von 5 bis 30,

ein Massenstromverhältnis von 0 bis 8 und

eine Temperatur vor der Turbine von 1100 bis 1600 K.

Im Interesse größerer Wirtschaftlichkeit werden das Massenstromverhältnis und das Druckverhältnis weiter

erhöht. Wie Spezialisten glauben, werden diese Triebwerke verschleißempfindlicher, weil sich während

der Nutzung die engertolerierten Radialspiele und die ursprüngliche Schaufelform verändern.

Um die Wirtschaftlichkeit der Triebwerksanlage insgesamt zu verbessern, wird der Schubwirkungsgrad durch Mischen der Ströme in der Schubdüse verbessert, die Masse der TW-Gondeln durch Einsatz von Verbundwerkstoffen reduziert, der Kraftstoffverbrauch durch geringeren Leistungsaufwand für den Antrieb von Hilfsaggregaten verbessert, und schließlich werden optimale Leistungsstufen des Triebwerkes durch elektronische Fernbedienungssysteme besser eingehalten.

Um eine Verschlechterung der Kennwerte im Verlauf der Nutzung zu

verhindern, ist eine Reihe von Maßnahmen vorgesehen:

die Steuerung des Luftstromes beim Eintritt in den Ansaugschacht,

die Verwendung verbesserter Schubumkehrsysteme,

das Verhindern des Ansaugens von Fremdkörpern,

der Einsatz von Verbundwerkstoffen höherer Festigkeit zur Verringerung von Deformierungen und zur Herabsetzung des zulässigen Wertes der Radialspiele.

In den USA wurde die Verwendung eines verlängerten Kanals für den äußeren Strom eines ZTL untersucht. Das Mischen des äußeren und inneren Stromes im verlängerten Kanal beseitigt die Widerstandskomponente, die mit der plötzlichen Ausdehnung des äußeren Stromes beim Austritt aus einem üblichen kurzen Gebläseleitring verbunden ist. Dank der Wärmeübertragung vom inneren an den äußeren Strom wachsen gleichzeitig die Energie des äußeren Stromes und der Schubwirkungsgrad der Triebwerksanlage.

Zu den Verfahren zur Krartstoffeinsparung gehört auch der Einsatz einer elektrischen Signalübertragung zur Triebwerkssteuerung, die den Betrieb des Triebwerkes beim Reiseflug in optimalen Leistungsstufen gewährleistet, den Kraftstoffverbrauch beim Sinken des Flugzeuges verringert und verhindert, daß beim Start infolge überschüssigen Schubs Kraftstoff verbraucht wird. Für die ersten Nutzungsjahre schließt man den Einsatz dieser Signalübertragung parallel zum dublierenden hydraulischmechanischen System nicht aus.

Wichtig für die Verbesserung der Kennwerte ist die Erhöhung des Wirkungsgrades der unter hoher Belastung arbeitenden Turbinen. Auf der Grafik ist dargestellt, daß der Wirkungsgrad eines Axialverdichters bei Steigerung des mittleren Druckverhältnisses einer Stufe eine sinkende Tendenz aufweist.

1 — mehrstufige Verdichter;

2 — einstufige Verdichter;

3 — einstufiges Gebläse;

4 — mehrstufige Gebläse;

5 — mehrstufige Verdichter von Flugzeugtriebwerken;

6 — mehrstufige Industrieverdichter

Die Umfangsgeschwindigkeit der Schaufelenden moderner Gebläse von ZTL beträgt etwa 450 m/s, was etwa M = 1,5 entspricht. Die Schaufelenden eines solchen Gebläses werden gewöhnlich durch Versuche ermittelt, da sich die Strömungsverhältnisse eines mit annähernder Schallgeschwindigkeit laufenden Gebläses schlecht berechnen lassen. Es wird angenommen, daß es Reserven für die weitere Verbesserung nicht nur der aerodynamischen Kennwerte, sondern auch der Gebläsekonstruktion gibt. Insbesondere erfordern die aus Titan gefertigten Schaufeln moderner ZTL den Einsatz von Schwingungsdämpfern in Form von Bandageringen, was zu einem Wirkungsgradverlust von 1 bis 2% führt. Aufgabe von Neuentwicklungen ist der Verzicht auf Dämpfer durch verbesserte Werkstoffe oder verbesserte Schaufelkonstruktion.

Hauptziel bei der Entwicklung einer Gasturbine ist stets die Erhöhung der Maximaltemperatur des Kreisprozesses. In dieser Beziehung werden die Möglichkeiten durch den Stand der Kühlverfahren, durch verbesserte Eigenschaften der hitzebeständigen Legierungen und durch die Fertigungsverfahren bestimmt. Gegenwärtig sind die Hauptanstrengungen auf die Weiterentwicklung kombinierter Kühlsysteme gerichtet, die sowohl die Innenkühlung als auch die Filmkühlung der Schaufeln nutzen. Wichtig ist, daß der Kühlluftstrom den Strömungscharakter der Turbine nicht beeinträchtigt und daß der Energieaufwand für dessen Zuführung gering ist. In Zukunft ist die Verwendung von Verdampfungssystemen mit Schaufehl aus porösem Material möglich, über deren Oberfläche die Kühluft mit geringer Geschwindigkeit in den Strom gelangt.

Bei der Konstruktion von Gasturbinen werden gegenwärtig im wesentlichen Nickellegierungen eingesetzt. Diese Legierungen werden wahrscheinlich in der Zukunft keine merkliche Steigerung der Betriebstemperatur bei der festgelegten Betriebsdauer ermöglichen. Die Betriebszeit bei gegebener Temperatur kann jedoch durch den Einsatz monokristalliner Strukturen und gerichteter Härtung des Metalls im Verlauf der Schaufelfertigung verlängert werden. Ein Nickelersatz, der es in nächster Zukunft gestatten würde, die Betriebstemperatur zu steigern, ist nicht vorauszusehen, da die anderen bekannten hitzebeständigen Werkstoffe den großen Mangel aufweisen, daß sie bei hohen Temperaturen leicht oxydieren. In nächster Zukunft werden daher offensichtlich im wesentlichen Nickellegierungen und Luftkühlsysteme verwendet werden. Gesucht werden neue Werkstoffe zur Herstellung von Einzelteilen, die bei relativ geringen Temperaturen arbeiten. Es werden auch Legierungen auf der Basis von Titan entwickelt. Die Masse der Teile aus diesen Legierungen macht gegenwärtig bis zu 20% der Masse moderner ZTL aus. Eine wichtige Errungenschaft ist die Fertigung von Rotorscheiben nach pulvermetallurgischen Verfahren. Das ermöglicht eine Verbesserung ihrer mechanischen Eigenschaften.

Für thermisch gering belastete Teile werden Verbundwerkstoffe eingesetzt, die eine hohe spezifische Festigkeit und Härte aufweisen. Ihre Verwendung ist besonders für Gondeln für ZTL mit großem Schub und großen Abmessungen im Sinne der Masseverringerung erstrebenswert. Erforderlich sind auch Arbeiten zur Verringerung der Radialspiele der Schaufeln und zur Senkung des Vibrationspegels. Eine Erhöhung des Nutzungskoeffizienten des Metalls durch bessere Bearbeitungsverfahren, Gußgenauigkeit, Fließpreß- und Walzgenauigkeit und durch Laserschweißen soll ebenfalls eine Masseeinsparung erbringen.

Neue

Triebwerksanlagen sollen auch die Atmosphäre weniger belasten.

Man hofft, daß man die Bildung von Oxiden der

Kohlenwasserstoffverbindungen und von Kohlenmonoxid durch

Vervollkommnung der Brennkammern einschränken kann.

Zur Minderung des Stickoxidgehalts in den Abgasen wäre hingegen

eine wenig wahrscheinliche Verringerung der Betriebstemperatur des

Kreisprozesses erforderlich. Die Tendenz der

Änderung des

Gesamtwirkungsgrades

in der Zeit der Entwicklung von Strahltriebwerken in

Abhängigkeit von der M-Zahl ist im linken Bild dargestellt.

Bei modernen

Triebwerken erreicht das Massenstromverhältnis 5 und mehr und

die Drucksteigerung des Kreisprozesses bis 30. Im rechten Bild ist

das Anwachsen des Druckverhältnisses dargestellt. Diese

Entwicklung ging erst über eine größere Stufenzahl,

die Gesamtzahl der Verdichter- und Turbinenstufen

Gesamtwirkungsgrades

in der Zeit der Entwicklung von Strahltriebwerken in

Abhängigkeit von der M-Zahl ist im linken Bild dargestellt.

Bei modernen

Triebwerken erreicht das Massenstromverhältnis 5 und mehr und

die Drucksteigerung des Kreisprozesses bis 30. Im rechten Bild ist

das Anwachsen des Druckverhältnisses dargestellt. Diese

Entwicklung ging erst über eine größere Stufenzahl,

die Gesamtzahl der Verdichter- und Turbinenstufen

über schreitet

jedoch 20 nicht. Bei dieser Stufenzahl gelingt es, allmählich

immer größere Druckverhältnisse zu erzielen.

Offensichtlich sind die Entwicklungsmöglichkeiten nicht

erschöpft. Bald kann bei Triebwerken mit 20 Stufen ein

Druckverhältnis von mehr als 30 bei gutem Wirkungsgrad

erzielt werden.

über schreitet

jedoch 20 nicht. Bei dieser Stufenzahl gelingt es, allmählich

immer größere Druckverhältnisse zu erzielen.

Offensichtlich sind die Entwicklungsmöglichkeiten nicht

erschöpft. Bald kann bei Triebwerken mit 20 Stufen ein

Druckverhältnis von mehr als 30 bei gutem Wirkungsgrad

erzielt werden.

Große

Möglichkeiten eröffnet die Steigerung der

Gastemperatur vor der Turbine. Das Ansteigen der maximalen

Kreisprozeßtemperatur führt zur Steigerung des

thermischen (inneren) Wirkungsgrades des Triebwerkes und des

spezifischen Schubs. Nicht weniger wichtig ist die Schub Steigerung

infolge Temperaturerhöhung vor der Turbine. Die Schaffung

hitzebeständiger Legierungen und die Entwicklung der

Kühlverfahren gewährleistet eine Steigerung der

Betriebstemperatur vor der Turbine. Die Verbesserung

der Eigenschaften von Nickellegierungen und die Nutzung der

Konvektions- und Filmkühlung gestatten ein größeres

Temperaturniveau, wie es im Bild dargestellt ist. Eine Prognose

der Entwicklung von Verdampfungskühlsystemen und neuer

hitzebeständiger Werkstoffe ist sehr schwer.

Der

Bereich der Arbeitsbedingungen von Triebwerken für

Militärflugzeuge schließt Geschwindigkeiten von M = 2 und mehr, große Flughöhen, den Flug in geringen Höhen

bei annähernder Schallgeschwindigkeit und die Durchführung

von Manövern mit großen Lastvielfachen ein. Triebwerke für

Militärflugzeuge sind kleiner als die von Transportflugzeugen; außerdem

sind sie gewöhnlich im Rumpfinnern untergebracht. Die

Begrenzung der Abmessungen und die große Fluggeschwindigkeit

erfordern die Verwendung von Triebwerken mit einem hohen

spezifischen Schub und mit Nachbrenner. In der Regel werden in

Militärflugzeugen ZTL mit Mischung der Ströme verwendet,

da eine solche Bauart gute Schub-und Kraftstoffverbrauchswerte bei

geringer Masse und großer Kompaktheit aufweist. Das

Druckverhältnis erreicht 25, und das Massenstromverhältnis

liegt bei etwa l.

Der

Bereich der Arbeitsbedingungen von Triebwerken für

Militärflugzeuge schließt Geschwindigkeiten von M = 2 und mehr, große Flughöhen, den Flug in geringen Höhen

bei annähernder Schallgeschwindigkeit und die Durchführung

von Manövern mit großen Lastvielfachen ein. Triebwerke für

Militärflugzeuge sind kleiner als die von Transportflugzeugen; außerdem

sind sie gewöhnlich im Rumpfinnern untergebracht. Die

Begrenzung der Abmessungen und die große Fluggeschwindigkeit

erfordern die Verwendung von Triebwerken mit einem hohen

spezifischen Schub und mit Nachbrenner. In der Regel werden in

Militärflugzeugen ZTL mit Mischung der Ströme verwendet,

da eine solche Bauart gute Schub-und Kraftstoffverbrauchswerte bei

geringer Masse und großer Kompaktheit aufweist. Das

Druckverhältnis erreicht 25, und das Massenstromverhältnis

liegt bei etwa l.

Die Anforderungen an die Triebwerke von Militärflugzeugen werden offensichtlich auch in Zukunft hoch sein. Absehbare Entwicklungstendenzen sind die Verringerung der Abmessungen und der Anzahl der Einzelteile, die Steigerung der Zuverlässigkeit und der Sollbetriebszeit. Die Weiterentwicklung dieser Triebwerke ist insofern begrenzt, als bei Maximalschub und Nachbrennerbetrieb fast schon die theoretisch erforderliche Kraftstoffmenge verbraucht wird. Man könnte zwar den Nachbrennerschub durch zusätzliche Oxydatorzuführung steigern, jedoch machen die kompliziertere Konstruktion und die Notwendigkeit der Unterbringung von Oxydatorbehältern und andere Schwierigkeiten diesen Lösungsweg offensichtlich ungangbar.

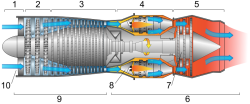

Weil ein bedeutender Teil des Fluges eines Militärflugzeuges nicht bei optimalen Leistungsstufen des Triebwerkes erfolgt, wird an Triebwerken mit veränderlichem Kreisprozeß gearbeitet. Dieses Problem wurde bis in die Gegenwart nur durch die Steuerung der Schubdüse gelöst. In der Folgezeit ist z.B. die Möglichkeit einer regelbaren Turbine nicht ausgeschlossen. Zur Vereinfachung der technischen Nutzung findet in letzter Zeit das Modulverfahren der technischen Wartung und Instandsetzung immer größere Verbreitung. Einige moderne ZTL bestehen aus den Modulen der Steuerung und Regelung, den Aggregaten und Bestandteilen des Grundtriebwerkes. Das Modul des Grundtriebwerkes kann seinerseits in Einzelmodule unterteilt sein: Gebläse, Verdichter, Brennkammer, Hoch- und Niederdruckturbine. Ein Vorteil des Modulverfahrens ist die Möglichkeit, nur den Modul auszubauen und instand zu setzen, an dem der Defekt festgestellt wurde, ohne daß das gesamte Triebwerk ausgebaut werden muß. Beispiel für ein Triebwerk in Modulbauweise ist das ZTL F-100 . Die Leichtigkeit und Schnelligkeit des Ausbaus der Module wird durch den Einsatz leichtlösbarer Rohrleitungen, Bolzenverbindungen der Modulgehäuse, minimale Forderungen hinsichtlich des Auswuchtens und durch die Verwendung von in den Modulen eingebauten Lagern gewährleistet. Die Defektsuche an einzelnen Modulen wird durch Luken zur Einführung von Endoskopen erleichtert, mit deren Hilfe der Zustand des Triebwerkes bestimmt wird, sowie durch rationelle Unterbringung der Temperatur- und Druckgeber längs des Gaskanals des Triebwerkes. Bei der Nutzung wird das Triebwerk nicht als einheitliches Aggregat, sondern

2 — Gasgenerator;

3 — Gebläseturbine;

4 — Hochdruckturbine;

5 — Nachbrennkammer mit Schubdüse;

als System von Modulen betrachtet. Dabei besitzt jedes Modul seine Nummer und einen individuellen Nachweis der Betriebszeit. Für jedes Modul wird nach den Ergebnissen der Instandsetzung und der Festigkeitsprüfungen die Nomenklatur der Einzelteile mit der festgelegten Sollbetriebszeit bestimmt. Die Module selbst befinden sich bis zum Erreichen der technischen Sollbetriebszeit oder bis zum Auftreten eines Defektes in Betrieb.

Eine wichtige Aufgabe besteht darin, den Ort und den Charakter der Defekte festzustellen. Defekte an Modulen des Gaskanals können in zwei Kategorien unterteilt werden: Defekte, die zur Verschlechterung der Kenngrößen führen, und Defekte, die eine Herabsetzung der Festigkeit der Konstruktion hervorrufen. Einige Defekte können sowohl die Kenngrößen verschlechtern als auch die Festigkeit herabsetzen. Die Prognostizierung, aber auch die Bestimmung des Charakters und der Ursachen von Defekten erfolgt durch Sichtkontrolle, Boden- und Bordmessungen der den Zustand des Triebwerkes und seiner Baugruppen charakterisierenden Parameter, durch Prüfungen und andere zerstörungsfreie Kontroll verfahren. Zur Bestimmung von Defekten, die eine Verschlechterung der Triebwerkskenngrößen bewirken, werden gewöhnlich direkte Verfahren und zur Feststellung von Festigkeitsdefekten indirekte Meßverfahren angewendet. Diese Meßverfahren müssen jedoch die Lokalisierung von Moduldefekten gewährleisten.

Die Kennwerte der einzelnen Module des Gaskanals werden durch einige Hauptparameter bestimmt. Die Verschlechterung der Gebläse- oder Verdichterkennwerte äußert sich z.B. in einer Änderung des Massendurchsatzes oder des adiabatischen Wirkungsgrades des Verdichtungsprozesses. Analog zeigen sich Defekte des Turbinenmoduls in der Änderung des effektiven Durchflußquerschnittes der Schubdüse oder des adiabatischen Wirkungsgrades des Entspannungsprozesses. Diese unabhängigen Parameter können zwar nicht direkt gemessen werden, aber durch Messung der entsprechenden Temperaturen, Drücke, des Kraftstoffverbrauchs und der Rotordrehzahl und durch Berechnung des Gaskanals unter Verwendung von Rechnern bestimmt werden.

Modulverfahren der Wartung und Instandsetzung sind natürlich dann wertlos, wenn alle Triebwerksmodule die gleiche Ausfallhäufigkeit haben. Wie in der Auslandspresse vermerkt wird, unterscheiden sich aber die Module hinsichtlich der Ausfallintensität wesentlich. Bei Sicherung eines richtigen Verhältnisses der verschiedenen Module, das nach ihrer Ausfallhäufigkeit bestimmbar ist, kann man einen maximalen Nutzungskoeffizienten der in Betrieb befindlichen Triebwerke erreichen. Man nimmt an, daß nach der Sammlung von Erfahrungen beim Betrieb und bei der Instandsetzung des Triebwerkes F-100 nur etwa 5 bis 10% aller in die Instandsetzungsbetriebe entsandten Module komplett mit dem Triebwerk aus dem Flugzeug ausgebaut werden müssen. Zur Realisierung solcher Vorteile ist ein breites Netz von Werkstätten für die technische Wartung der Triebwerke in den Fliegerbasen erforderlich, die für den möglichen Ausbau und Austausch aller Triebwerksmodule ausgestattet sind.

Das System zur Feststellung von Defekten schließt einen Rechner ein, der nach einem vorgegebenen Programm den Gaskanal bewertet und die tatsächlichen Parameter der in den Werkstätten eingegangenen Module mit den Nennparametern vergleicht. Die Meßergebnisse der Triebwerksparameter der Bodenprüfungen früher gefertigter Triebwerke bilden die Ausgangswerte für die Berechnung. Man hofft, solche Messungen künftig auch im Fluge mit Hilfe der Bordausrüstung durchführen zu können, um die Betriebszeit am Boden zu verringern und Kraftstoff einzusparen.

Die Berechnung des Gaskanals hilft, den Einfluß der Parameter der einzelnen Module auf die Temperatursteigerung vor der Turbine zu bestimmen. Außer den Ergebnissen der Berechnung des Gaskanals werden für den Entschluß über den Austausch dieses oder jenes Moduls auch die Angaben über die Betriebszeit der Einzelteile und die Ergebnisse der Sichtkontrolle des Triebwerkes berücksichtigt. Bei Beurteilung des Triebwerks-zustandes kann für jedes Modul ein «Güteindex» festgelegt werden, der in Abhängigkeit von der Betriebszeit und dem Niveau der Modulkennwerte im Vergleich zu den Nennwerten eines neuen Triebwerkes ermittelt wird. In diesem Falle kann man eine optimale Auswahl und Kombination neuer, in Betrieb befindlicher und instand gesetzter Module beim Einbau ins Triebwerk sicherstellen.

In der Presse wurde über Untersuchungen künftiger Triebwerke berichtet, die für den Einsatz in Flugzeugen der 80er und 90er Jahre vorgesehen sind. Für Triebwerke von Zivilflugzeugen besteht die Hauptaufgabe darin, den Kraftstoffverbrauch und den direkten Betriebsverbrauch bedeutend zu senken. Bei einem dieser Programme werden Arbeiten zur Kontrolle der Triebwerkskennwerte und zum Ermitteln der Ursachen für deren Verschlechterung durchgeführt. Die Kontrolle der Kennwerte soll die Quellen für ihre Verschlechterung aufdecken und isolieren sowie den Einfluß der verschiedenen Baugruppen auf die Verschlechterung präzisieren und die Verfahren ermitteln helfen, mit denen diese negativen Einflüsse ausgeschaltet werden können.

Eine US-amerikanische Firma untersuchte, warum sich der mittlere Kraftstoffverbrauch beim Reiseflug in der Zeit zwischen dem Einbau ins Flugzeug und der ersten Instandsetzung (6000 Betriebsstunden) um 2% erhöhte, wobei in der ersten Hälfte der Zeit die krasseste Steigerung zu beobachten war. Sie stellte fest, daß der Verbrauchsanstieg zu 63 bis 67% auf die Hochdruckturbine, zu 16 bis 28% auf den Hochdruckverdichter und zu 7 bis 12% auf die Elemente der Niederdruckstufe zurückzuführen ist. Eine andere Firma untersuchte die Möglichkeit, bei der Instandsetzung oder beim Austausch die Triebwerkskennwerte von Einzelteilen und Triebwerksmodulen auf den Neuzustand zu bringen.

Das Auftreten nicht zu beseitigender instabiler Arbeit des Verdichters bei einem der Haupttriebwerke für Militärflugzeuge der USA löste weitere Untersuchungen aus. Nicht zu beseitigende instabile Arbeit bedeutet, daß die stabile Arbeit des Verdichters nicht ohne Abstellen des Triebwerkes und erneutes Anlassen erreicht werden kann. In diesem Betriebszustand hat das Triebwerk einen geringen Schub und eine niedrige Rotordrehzahl. Wenn es nicht abgestellt wird, erfolgt eine Uberhitzung. Instabile Arbeit tritt in 3/4 aller Fälle in großen Höhen und bei geringen Fluggeschwindigkeiten auf, weil eine stabile Verbrennung im Nachbrenner unter diesen Bedingungen schwer zu gewährleisten ist. Dem Abriß der Flamme folgt eine Selbstzündung des kraftstoffreichen Gemisches an den heißen Gasen hinter der Turbine. Im Triebwerk F-100 fließt die Druckwelle oberhalb des Gebläsekanalstromes. Der dabei entstehende Gegendruck kann die instabile Arbeit des Gebläses oder des Verdichters oder beider bewirken. Das Ausgehen des Nachbrenners kann seinerseits durch Schwankungen des Luftdurchsatzes infolge instabiler Arbeit verursacht werden. Danach kann es zu Schwierigkeiten der Nachbrennerzündung kommen, die zur Instabilität der Arbeit des Gebläses oder des Verdichters führen. Instabile Betriebszustände können auch am Boden beim Anlassen, beim Rollen und bei Luftkampfmanövern entstehen.

Nach Ansicht der Spezialisten ist die nicht zu beseitigende instabile Arbeit ein ernstes Problem. Gegenwärtig ist es üblich, das Triebwerk bei instabiler Arbeit (Pompage) erneut anzulassen und nach der Landung zur sofortigen Kontrolle in die Basis zurückzubringen. Im Luftkampf kann der Schubausfall eines Triebwerkes zum Verlust des Flugzeuges führen. Besonders gefährlich ist diese Erscheinung beim Start oder beim Flug eines Flugzeuges mit nur einem Triebwerk in geringer Höhe. Die Schwierigkeit bei der Lösung des Pompageproblems hängt auch mit dem großen Schubvermö-gen des Jagdflugzeuges F-15 zusammen. Wenn die Nachbrennerzündung weich verläuft, kann Beschleunigungsverlust, der das Pompage signalisiert, unbemerkt bleiben. Die Temperatur vor der Niederdruckturbine kann 810 K übersteigen, was eine thermische Beschädigung der heißen Triebwerksteile hervorrufen kann.

Das Hauptziel der von der Triebwerksfirma durchgeführten Arbeiten besteht in der Selbstbeseitigung des Pompage mittels eines verbesserten Triebwerksteuerungssystems. Das digitale elektronische Steuerungssystem regelt die Temperatur der Turbine, die Drehzahl des Rotors und die Einstellwinkel der Schaufeln des Niederdruck Verdichters. Es kann den Beginn des Pompage bestimmen, indem es die Drehzahl des Hochdruckrotors und die Temperatur hinter dem Gebläse mit den Nominalwerten vergleicht. Im folgenden wirkt es auf den Kraftstoffregler so ein, daß dieser die Kraftstoffzufuhr zur Hauptbrennkammer sofort verringert und den Nachbrenner abschaltet. Außerdem wird die Stellung der regelbaren Schaufeln des Niederdruckverdichters verändert und der Schubdüsenquerschnitt zur Verringerung des Gegendruckes am Gebläse vergrößert. Das Kommando für die Schubdüsenöffnung muß z.B. in 0,1 Sekunden zum Steuersystem der Schubdüsensegmente gelangen.

Ein weiteres Mittel zur Pompagebeseitigung ist der Einbau eines Strömungsteilers vor dem Hochdruckverdichter in geringer Entfernung von der Hinterkante der dritten Gebläsestufe. Dieser Teiler leitet den Strom in das Gebläse oder in den Gasgeneratorstrom des Triebwerkes und verhindert, daß Druckschwankungen aus dem Nachbrenner auf den Hochdruckverdichter zurückwirken. Die Druckschwankungen werden auf den äußeren Teil der Gebläselaufschaufeln geleitet. Jedoch kann der Einbau eines neuen Teilers zur Herabsetzung der Stabilitätsreserven des Verdichters führen. Außerdem werden beim Triebwerk F-100 Maßnahmen zur Sicherung der Turbinenfestigkeit ergriffen, da ein Abriß der Turbinenschaufeln infolge Überschreitung der Rotordrehzahl und Anstieges der Turbinentemperatur über 110 °C beobachtet wurde. Für das Aufhalten der Turbinenschaufeln wird die Wanddicke des Gehäuses gesteigert, oder es wird eine Bandage um das Triebwerksgehäuse von der Seite des Gebläsekanals vorgenommen.

Fragen des Anlassens der Triebwerke des Flugzeuges F-15 beunruhigte die Führung der US Air Force sehr stark, da es innerhalb weniger Jahre mehrere Flugvorkommnisse gab, die mit den Schwierigkeiten beim wiederholten Anlassen der Triebwerke in der Luft zusammenhingen. Aus diesem Grund wurde sogar ein modifiziertes Anlaßsystem für das Triebwerk in Auftrag gegeben, das den Trieb-werkrotor beim wiederholten Anlassen unabhängig von der Autorotation auf eine höhere Drehzahl bringen kann.

Die Automatisierung von Flugzeugtriebwerken muß man im weitesten Sinne als rechnergestützte Steuerung aller veränderlichen Parameter verstehen, die die Arbeit des Triebwerkes charakterisieren. Ein solcher Rechner erhält Informationen sowohl von den einzelnen Gebern der Triebwerksparameter als auch Kommandos vom Flugzeugführer über den Triebwerkssteuerhebel. Der Rechner kann so programmiert werden, daß er bei Grobeinstellungen durch den Flugzeugführer eine Effektivitätssteigerung des Triebwerkes und eine maximale Kraftstoffeinsparung unter den gegebenen Bedingungen sichert. Mit einem System der Vollsteuerung, das die grundlegenden Triebwerkselemente erfaßt, ist bei dem Flugzeug «Concorde» die Erfüllung mehrerer solcher Aufgaben bereits realisiert.

Mit der nachfolgenden Entwicklungsetappe soll erreicht werden, daß die Steuerung noch elastischer und genauer reagiert. Das wird durch den Ersatz der gegenwärtig genutzten Analogrechner durch Digitalrechner angestrebt. Hauptaufgabe ist eine Vereinfachung des Steuersystems durch einen Selbstlemeffekt während der Entwicklungsdauer und der Betriebsdauer des Triebwerkes. In dieser Beziehung hat der Einsatz der Digitaltechnik große Perspektiven, da Veränderungen durch mathematische Modellierung ohne Veränderung der Hardware ziemlich einfach vorgenommen werden können. Die Digitaltechnik gibt auch die Möglichkeit, die Selbstkontrollfunktionen des Systems zu erweitem. Das schließt die Anwendung von Geräten zur Kontrolle sowie der Entdeckung und Lokalisierung von Defekten und die Gesamtkontrolle der Ausrüstung ein. Ein verbessertes System gestattet es, die Verschleißeffekte einzelner Triebwerke und der Module zu berücksichtigen, um optimale Kennwerte über die gesamte Sollbetriebszeit des Triebwerkes zu sichern. Schließlich kann das rechnergestützte System den Beginn einer schroffen Verschlechterung der Kennwerte, die dem Auftreten von Defekten vorausgeht, rechtzeitig signalisieren.

Bei der Entwicklung von Triebwerk-Steuersystemen muß zunächst festgelegt werden, wo das elektronische Steuersystem unterzubringen ist. Bei Unterbringung im Triebwerksbereich wird die Kabellänge zu Gebern und Steueranlagen verkürzt und die Montage vereinfacht.

In diesem Falle muß die elektronische Ausrüstung für die Arbeit unter extremen Bedingungen ausgelegt werden. Bei Unterbringung der Anlagen im herkömmlichen Gerätebereich des Flugzeuges werden die Umgebungsbedingungen milder sein. Dabei nimmt jedoch die Anzahl der Leitungen und Trennstellen zu, was zu Komplikationen führt, da man einen autonomen Steuerblock schaffen muß. Gegenwärtig ist das Kabelnetz in solchen Systemen sehr groß. Es erreicht bei dem Flugzeug «Concorde» 360 kg von 640 kg des gesamten Steuersystems. Daher sollen Lichtleiter und optische Übertragungssysteme für die Steuersignale breite Anwendung finden. Bei der Schaffung dieser Technik entstehen neue Schwierigkeiten. Die hohen Temperaturen gestatten keine Verwendung herkömmlicher Dichtungsstoffe für den Schutz des Glasfaserbündels. Darüber hinaus kann die Vibration zum Zersplittern der Fasern und zur Beschädigung des Überzuges jeder einzelnen Faser führen. Es kann festgestellt werden, daß optische Leiter bereits Verwendung bei Temperaturgebern finden.

Eine andere Möglichkeit, den Rechner in Triebwerksnähe unterzubringen, besteht in der Verwendung von pneumatischen Logikelementen. Diese Elemente sind jedoch noch wenig verbreitet und besitzen nicht die notwendige Stabilität und Genauigkeit. Im Rahmen dieser Einschränkungen ist die pneumatische Steuerung für den Einsatz im Triebwerk geeignet, da sie hitze- und vibrationsbeständig ist und eine innere Verträglichkeit mit pneumatischen Ausführungsmechanismen der Steuersysteme hat. Wenn wir von Systemen sprechen, so läßt sich feststellen, daß das Triebwerk des Flugzeuges «Concorde » schon vollständig mit einem System zur Steuerung der Mehrheit aller Parameter und Kennwerte des Triebwerkes automatisiert ist. Dieses Analogsystem ist in den Zelleabschnitten des Flugzeuges untergebracht. Geplant ist der Übergang zu einem Digitalsystem der Vollsteuerung.

Vorstellbar ist auch die Anwendung eines vollelektronischen Systems in Duplex-Ausführung zur Gewährleistung der Arbeit des Systems bei Ausfällen oder eines hydro-mechanischen Systems mit elektronischem Teil zur effektiven Nachstimmung oder eines elektronischen Simplex-Steuersystems mit Umschaltung auf hydromechanische Steuerung.In all diesen Fällen ist prinzipiell der Einsatz sowohl der Analog- als auch der Digitaltechnik möglich. Da die Digitalsteuerung aber eine Erweiterung des Steuerbereiches bei größerer Elastizität gestattet, wird sie sich wahrscheinlich durchsetzen. Eine der Lösungen besteht in der Verbindung elektronischer Uber-wachungssysteme mit herkömmlichen Grundsystemen der Triebwerkssteuerung. Dabei wird der elektronische Teil zur Regelung des herkömmlichen Systems genutzt, um die Effektivität der Steuerung zu verbessern. Ein für das Flugzeug 747-B entwickeltes System befindet sich seit 1976 in Betrieb. Nach gegenwärtigen Einschätzungen beträgt die Kraftstoffeinsparung dabei 0,7 bis 1,0%.

Für die Nutzung des Triebwerkes ist auch eine andere, mit dem Schutz und der Kontrolle des Triebwerkszustandes verbundene Automatisierungsrichtung wichtig. In erster Linie müssen solche Steuergesetze realisiert werden, die das Triebwerk vor Fehlhandlungen des Flugzeugführers schützen. Im Einsatz sind Steuersysteme für Militärflugzeuge, die eine Vollsteuerung von der Stop-Stellung bis zur vollen NB-Leistung mit einem Hebel erlauben. Alle Steuerfunktionen werden in der elektronischen Anlage errechnet; mechanische oder hydraulische Verbindungen gibt es in diesem Regler nicht. Größere Drehzahlüberschreitungen des Triebwerkrotors sind ausgeschlossen, selbst wenn der Flugzeugführer den Drosselhebel sehr heftig bewegt. Dieses System verhindert die Auswirkungen ruckhafter Bewegungen des Drosselhebels und damit den vorzeitigen Austausch des Triebwerkes durch Alterung. Die Optimierung der Triebwerkskennwerte unter Berücksichtigung der Alterung ist eine der Hauptfunktionen elektronischer Steuersysteme, die mit dem Einsatz digitaler Steuerungen noch einfacher und wirksamer realisiert wird.

Die Anzahl der Verstellmöglichkeiten der einzelnen Baugruppen kann vergrößert und im Sinne optimaler Betriebszustände des gesamten Triebwerkes genutzt werden, wenn geeignete Steuersysteme vorhanden sind. Gebläse mit verstellbaren Laufradschaufeln, regelbare Schaufeln des Vorleitgitters und regelbare Schubdüsen gehören dazu. Die Kontrolle der Triebwerksarbeit eröffnet große Möglichkeiten sowohl hinsichtlich der Effektivitätssteigerung als auch im Hinblick auf die Senkung der Betriebskosten. Ein Vorteil von Digitalrechnern besteht darin, daß sie große Datenmengen aufnehmen, analysieren und speichern können. So könnte z.B. sich entwickelnde Verdichter-Pompage rechtzeitig begrenzt werden. Digitalrechner könnten auch berücksichtigen, daß sich die Pompagegrenzen je nach Alterung des Triebwerkes verschieben können.

Die Kontrolle des Triebwerkszustandes ist eine notwendige Voraussetzung für die Wartung des Triebwerkes «nach dem Zustand ». Bisher wurden Triebwerke nach bestimmten Sicherheitszeitintervallen ausgebaut. Wahrscheinlich sind diese Intervalle zu kurz, und der Ausbau ist nicht immer erforderlich. Die bisher verwendeten Kontrollen, die in unterschiedlichen Zeitabständen vorgenommen werden (Untersuchung des Schmierstoffes auf Verschmutzung und metallischen Abrieb, Verwendung von Radioisotopen, Vibrationsmessung, Verwendung von En-doskopen und Baroskopen), könnten bei rechnergestützter Auswertung komplex bewertet werden, so daß vom Sicherheitsgesichtspunkt eine ausreichend genaue Prognose möglich wird und größere Zeitabstände zwischen den Triebwerkswechseln festgelegt werden könnten.

Aufmerksamkeit verdient die Verwendung des sogenannten Analysators für Ermüdungsspannungen, in dem ein Mikroprozessor zur Feststellung von Anzahl und Häufigkeit der Spannungswechsel genutzt wird, die beispielsweise mit dem Anlassen und dem Start verbunden sind. Der Analysator soll die Ermüdungsprozesse auf der Grundlage einer Kontrolle der Wellendrehzahl ermitteln. Dabei werden die Zunahme der Störung durch jeden wesentlichen Prozeß und die Häufung der Gesamtgröße der Störungen errechnet und dargestellt. Um die hohe Zuverlässigkeit hydrome-chanischer Systeme auch mit elektronischen Steuerungen zu erreichen, müssen verschiedene Arten der Reservebildung genutzt werden. Da elektronische Systeme unter Feldbedingungen einfacher zu warten sind, nimmt man das in Kauf.

Wie bekannt, wurde dem Entwicklungsstand der Flugzeugtechnik entsprechend der Übergang zu TL-Triebwerken und später zu ZTL vollzogen. Beim Übergang von einem zum anderen Triebwerk war immer das Streben nach minimalem Kraftstoffverbrauch von Bedeutung, was große Reichweiten des Flugzeuges und einen hohen Flugwirkungsgrad sichert. Im Zusammenhang mit der Kürzung der Erdöllieferungen rückte diese Frage für die USA in den Vordergrund. Begonnen wurde mit Arbeiten zur Senkung des Kraftstoffverbrauchs von Unterschall-Passagierflugzeugen auf die Hälfte. Zu einer 12%igen Senkung des Kraftstoffverbrauchs können die Erhöhung des Wirkungsgrades, geringere Spiele zwischen den Einzelteilen (einschließlich einer aktiven Steuerung der Spiele), die Verringerung der Kühlluftmenge für die Turbine und der Einsatz besserer Werkstoffe führen. Eine weitere Senkung des Kraftstoffverbrauchs kann durch die Verbesserung des thermodynamischen Prozesses erreicht werden. Dieses 1976 begonnene Programm war nach Angaben der Presse auf etwa 8 Jahre berechnet.

In die wissenschaftlichen Untersuchungen über Wege zur Senkung des Kraftstoffverbrauchs wurden viele Triebwerkstypen einbezogen. Eines der vielversprechendsten ist das PTL. Ausschlaggebend für das große Interesse am PTL ist der hohe Schubwirkungsgrad bei einer Fluggeschwindigkeit, wie sie moderne Strahlflugzeuge aurweisen. Eines der Modelle hat Luftschraubenblätter geringer Dicke mit säbelförmiger Vorderkante sowie mehr Blätter als herkömmliche PTL. Man hofft, daß ein solches Luftschraubengebläse bei einer Fluggeschwindigkeit von M == 0,8 einen Wirkungsgrad von 80% erreicht.

Am aussichtsreichsten soll jedoch ein Triebwerk mit veränderlichem Kreisprozeß sein. Dieses Triebwerk soll so projektiert werden, daß der thermodynamische Prozeß und das Massenstromverhaltnis verändert werden können. Bei Überschallflug wird das Triebwerk als TL und bei Unterschallgeschwindigkeit als ZTL arbeiten.

Bei einer Untersuchung der Entwicklungstendenz der Triebwerksparameter kann man (nach ausländischen Pressestimmen) feststellen, daß vom Projektie-rungsbeginn bis zur Fertigung des ersten Serientriebwerkes 10 und mehr Jahre vergehen

In den letzten 40 Jahren wurden große Erfolge bei der Entwicklung von Luft-Strahltriebwerken für Militärflugzeuge erzielt. So erhöhte sich das Verhältnis des Triebwerkschubs zu seiner Masse etwa alle 15 Jahre auf das Doppelte. Die Steigerung dieser Kenngröße ist vor allem auf neue konstruktive und technologische Lösungen zurückzuführen. Besonders beeindruckend ist die Verbesserung der Kennwerte der Axialverdichterstufen. So hatte ein US-amerikanisches Triebwerk der 40er Jahre einen 11 stufigen Verdichter, bei dem das Druckverhältnis jedoch nur 4,4 erreichte. In modernen Verdichtern beträgt das Druckverhältnis bei der gleichen Stufenzahl mehr als 20.

Die Weiterentwicklung der Triebwerkskonstruktionen ist mit den Errungenschaften auf dem Gebiet der Werkstoffkunde verbunden. So tauchten in dem historisch kurzen Zeitraum der Entwicklung von TL-Triebwerken festere und leichtere Werkstoffe auf. Die zu Beginn der 40er Jahre in Betrieb genommenen Triebwerke waren fast vollständig aus herkömmlichem Stahl gefertigt. Ende der 40er Jahre begann man rostfreien Stahl und Aluminiumlegierungen zu verwenden, die Mitte der 50er Jahre durch Titanlegierungen verdrängt wurden. Superlegierungen begannen Mitte der 60er Jahre die dominierende Rolle zu spielen.

Die Entwicklung der Gasturbinentriebwerke ist mit einer ständigen Erhöhung der Gastemperatur vor der Turbine verbunden. Die Differenz zwischen der Gastemperatur vor der Turbine und der für die Werkstoffe annehmbaren Betriebstemperatur wird dank intensiver Turbinenkühlung immer größer. Gegenwärtig ist die Gastemperatur vor der Turbine das wichtigste Merkmal für die Vollkommenheit von Flugzeugtriebwerken. Von den Erfolgen bei der Erhöhung der Kompaktheit der Flugzeugtriebwerke zeugt die Tatsache, daß sich der Schub je Stirnflächeneinheit fast verdoppelt hat. Moderne Triebwerke sind kompakter und kürzer als frühere.

Eine der wichtigsten Kenngrößen für die Effektivität des Triebwerkes ist der spezifische Kraftstoffverbrauch. Im ist die Tendenz zur Senkung des spezifischen Kraftstoffverbrauchs dargestellt. Bis Ende der 50er Jahre war die Senkung relativ gleichmäßig, dann wurde dieser Prozeß mit dem Einsatz von ZTL intensiver.

Effektivitätsuntersuchungen zum Einsatz verschiedener Triebwerkstypen in Transportflugzeugen ergaben, daß ein Turboprop-Gebläsetriebwerk 15 bis 30% weniger Kraftstoff als ein ZTL mit einem hohen Massenstromverhältnis verbraucht. Beim Einsatz von Turboprop-Gebläsetriebwerken in Passagierflugzeugen kann die Senkung des direkten Betriebsverbrauchs etwa 10% ausmachen. Ein Militärtransportflugzeug kann bei großer Flugdauer eine um 20% geringere Startmasse als bei der Verwendung von ZTL besitzen.

Dies diente als Ausgangspunkt für genauere Untersuchungen einer Triebwerksanlage auf der Basis des Turboprop-Gebläsetriebwerkes, insbesondere der aerodynamischen Besonderheiten und der Bauweise des verbesserten Luftschraubengebläses. Das Luftschraubengebläse stellt dem Wesen nach eine kleine hochbelastete mehrblättrige Verstelluftschraube dar. Die dünnen gepfeilten (säbelförmigen) Blätter haben über den Radius wechselnde Profile. Die gepfeilten Blätter sollen in Verbindung mit der optimal geformten Nabenhaube und der Triebwerksgondel einen hohen Flugwirkungsgrad des Turboprop-Gebläsetriebwerkes gewährleisten, der den Wirkungsgrad eines ZTL mit hohem Massenstromverhältnis bedeutend übersteigt. Diese Triebwerke sind besonders für Unterschallgeschwindigkeit vorteilhaft. Bei M = 0,7 erreicht die Differenz der Wirkungsgrade 35%. Da diese Differenz etwa der Differenz des Kraftstoffverbrauchs entspricht, soll der Kraftstoffverbrauch bei Einsatz eines Turboprop-Gebläsetriebwerkes um 20 bis 35% geringer als bei einem ZTL sein.

In der Auslandspresse wurde berichtet, daß beim Einsatz von Turboprop-Gebläsetriebwerken in Transkontinentalflugzeugen mit einer mittleren Reichweite von 3700 km eine Kraftstoffeinsparung von mindestens 17 bis 18% erreicht wird. Der bei Reiseflugbetrieb bedeutend geringere spezifische Verbrauch eines Turboprop-Gebläsetriebwerkes im Vergleich zum ZTL gestattet die Verringerung der Startmasse und der Abmessungen des Flugzeuges, was wiederum weniger Triebwerkschub fordert. Dieser Vorzug des Turboprop-Gebläsetriebwerkes ist äußerst wichtig für die Beurteilung von Militärflugzeugen mit großer Flugdauer und Reichweite.

Nach Meinung ausländischer Spezialisten gestatten die geringere Startstrecke und die kleineren Abmessungen eines solchen Flugzeuges bei Gewährleistung der taktisch-technischen Forderungen eine Verringerung der Betriebsausgaben und senken die Kosten des Flugzeuges.

Untersuchungen von Triebwerksanlagen auf der Basis von Turboprop-Gebläsetriebwerken ergaben, daß ihr Einsatz bei Unterschall-Passagierflugzeugen, Unterschall-Patrouillenflugzeugen mit großer Flugdauer und Reichweite und bei Militärtransportflugzeugen verschiedener Einsatzzwecke effektiv sein kann. In der Auslandspresse wurde mitgeteilt, daß der Einsatz eines Turboprop-Cebläse-triebwerkes bei einem Patrouillenflugzeug der Seestreitkräfte großer Reichweite die Verringerung der Startmasse um 20% und eine Senkung des Kraftstoffverbrauchs um 35% im Vergleich zu einem ZTL gewährleistet. Zu den Vorzügen gehören auch bessere Beschleunigung, günstigere Bauweise und effektivere Schubumkehr.

Nach Meldungen der Auslandspresse beginnt eine US-amerikanische Firma mit der Entwicklung eines neuen ZTL mit Nachbrenner und geringem Massenstromverhältnis, das für Jagdflugzeuge der kommenden Generationen vorgesehen ist. Wie man in den USA rechnet, wird dieses Jagdflugzeug 1992 erforderlich sein, wenn die Sollbetriebszeit der im Einsatz befindlichen Flugzeuge F-15 abgelaufen ist. Das Jagdflugzeug der kommenden Generation mit wesentlich besseren Kennwerten und hoher Manövrierfähigkeit soll ein Triebwerk mit einem Massen-Schub-Verhältnis von 0,01 kg/N haben. So kann die Steiggeschwindigkeit des neuen Flugzeuges bei M == 0,9 um 30% und die Winkelgeschwindigkeit beim Kurvenflug mit M == 1,2 um 20% größer sein, die Beschleunigungszeit 40% kürzer, die Gesamtstartmasse 15 bis 20% kleiner und die Startstrecke 30% kürzer werden.

Man erwartet, daß der Schub dieses Triebwerkes ohne Nachbrenner bei M == 2 um 75% größer als der eines gegenwärtigen Triebwerkes sein wird. Dies erlaubt eine Verringerung des Schubverstärkungsverhältnisses und den Überschall-Reiseflug ohne Nachbrenner. Das verringert den spezifischen Kraftstoffverbrauch um 25%. In Leistungsstufen mit höheren Schubwerten kann das geplante ZTL mit Nachbrenner mit einem geringeren Schub verstärkungsverhältnis arbeiten, was ebenfalls eine Verringerung des spezifischen Kraftstoffverbrauchs um 25 bis 30% im Vergleich zu bisherigen Triebwerken gleichen Typs ergibt. Für das Triebwerk soll eine rechteckige Schubdüse verwendet werden, die zur Steuerung des Schubvektors im Fluge und zur Schubumkehr zwecks Verbesserung der Manövereigenschaften sowie der Start- und Landeeigenschaften geeignet ist.

Vorläufige Berechnungen ergaben, daß die Schubumkehr die Landestrecke um 60% bei trockener und um 75% bei nasser Start- und Landebahn verkürzt. Das Einschalten der Schubumkehr im Fluge bei M = 0,8 verringert die Geschwindigkeit wesentlich mehr als die Anwendung von Bremsklappen.

Das neue Triebwerk soll bei höherer Gastemperatur vor der Turbine arbeiten. Dazu sollen neue hitzebeständige Werkstoffe, eine verbesserte Turbinenschaufelkonstruktion und ein verbessertes Kühlsystem eingesetzt werden. Die Schaufeln der Turbine werden aus monokristallinem Guß bestehen und sich durch Hitzebeständigkeit, Oxydationsfestigkeit und Widerstandsfähigkeit gegenüber Temperaturwechseln auszeichnen. Die dazu notwendigen hitzebeständigen Pulverlegierungen werden durch Versprühen flüssiger Nickellegierungen und Erhärtung der Tropfen bei einer Abkühlgeschwindigkeit von 500 000 K/s gewonnen. Eine so große Abkühlgeschwindigkeit ermöglicht es, feinkörniges Pulver homogener Zusammensetzung zu erhalten.

Außerdem soll die Anzahl der Einzelteile des künftigen Triebwerkes stark vermindert werden. Dazu wird die Anzahl der Stufen von 10 auf 5 gesenkt. Bei dem künftigen, aus 854 anstelle von 1818 Einzelteilen bestehenden Verdichter besteht die Möglichkeit, den Wirkungsgrad im Vergleich zu einem gegenwärtigen Triebwerk um 4% zu erhöhen.

Die Rechteckschubdüse des künftigen ZTL mit Nachbrenner soll aus einem neuen, leichten und hitzebeständigen Verbundwerkstoff hoher Festigkeit bestehen.

Ein weiterer Schwerrpunkt der Entwicklung ist die Dämmung der Lärmes der Triebwerke. Eine wesentliche Verbesserung verspricht die Auskleidung der Triebwerke mit schalldämmenden Materialien. Die Verwendung

von Aramid-Fasern bringt noch den Vorteil, daß im Havariefall etwaige Trümmerteile im Triebwerk gehalten werden könnten.

© biancahoegel.de;

Datum der letzten Änderung : Jena, den: 02.02. 2024