Cellulosehydrat

Cellulosehydrat oder auch Zellglas, bekannt unter dem Namen Zellophan sowie dem früheren Markennamen Cellophan (der Kalle & Co. AG, Wiesbaden, bzw. der Muttergesellschaft Hoechst AG, Frankfurt), ist einer der ältesten Kunststoffe für Verpackungen, die direkt mit Lebensmitteln in Berührung kommen. Es handelt sich um eine dünne, farblose und transparente Folie aus einem Celluloseregenerat mit dem charakteristischen „Cellophangriff“ und Knistereffekt.

Zellglas ist weder besonders plastisch noch elastisch verformbar und nur in geringem Maße dehnbar. Jedoch ist Zellglas ein Kunststoff, der voll aus nachwachsenden statt fossilen Rohstoffen hergestellt werden kann. Die stoffliche Zusammensetzung ähnelt der einer Viskosefaser.

Zellglas lässt Wasserdampf passieren. Dadurch verhindert eine entsprechende Verpackung, dass sich im Inneren Kondenswasser bildet. Bei Wasserkontakt oder hoher Luftfeuchte sinkt die Barrierefunktion. Um die Wasserdampfdurchlässigkeit des Zellglases zu senken, wird es teilweise mit anderen Kunststoffen beschichtet. Zwar gewinnt damit die Zellglasfolie zusätzliche gewünschte Eigenschaften, verliert aber an Umweltverträglichkeit. Denn reines Zellglas kann man sowohl kompostieren als auch zum Altpapier geben. Die beschichtete Folie hingegen ist nicht mehr vollständig biologisch abbaubar.

Geschichte

Zellglas wurde 1908 von dem Schweizer Jacques E. Brandenberger erfunden und unter der Marke Cellophan auf den Markt gebracht. Der Name ist vom Rohstoff Cellulose und altgriechisch διαφανής diaphanés („durchscheinend“, „durchsichtig“) abgeleitet. Bis in die 1950er Jahre war Zellglas praktisch die einzige Verpackungsfolie. Die Tatsache, dass die verpackte Ware sichtbar blieb, verhalf dem Pionierkunststoff zum großen Erfolg. Erst nach dem Zweiten Weltkrieg folgte eine Reihe von Kunststofffolien, deren Eigenschaften noch wesentlich marktgerechter für ihre jeweilige Aufgabe zu bestimmen waren, darunter insbesondere Polyvinylchlorid (PVC), Polyethylen (PE), Polypropylen (PP) und Polystyrol (PS). Heute sind auch Polyesterfolien, etwa aus PET, verbreitet.

Herstellung

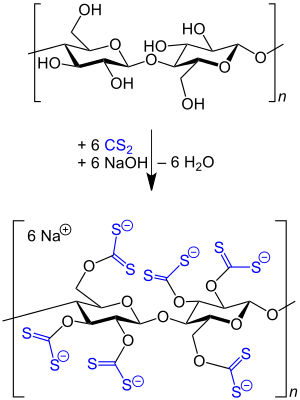

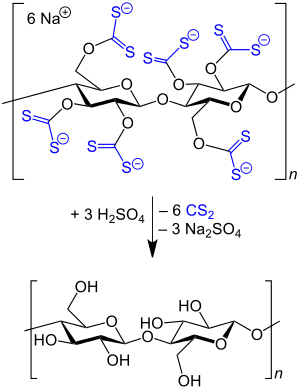

Zur Herstellung des Cellulosehydrats wird Chemiezellstoff aus der sogenannten Holzpulpe, einem Cellulosebrei, in Natronlauge (NaOH) und Schwefelkohlenstoff (CS2) aufgelöst. Die dabei erhaltene Viskose (dickflüssige Masse) wird mittels Filterpressen gereinigt und durch eine Spaltdüse in ein Fällbad aus verdünnter Schwefelsäure gegossen, wobei die Cellulose ausfällt. Die entstandene Folie wird im weiteren Verlauf noch in mehreren Bädern gewässert, um Reste des im Fällbad gebildeten Glaubersalzes (Natriumsulfat) zu entfernen. Nach Durchlaufen des letzten Bades, dem Glycerin als Weichmacher zugegeben ist, wird die Folie auf beheizten Walzen getrocknet und anschließend aufgewickelt.

Die Herstellungskosten von Zellglas sind relativ hoch; nur wenige Betriebe stellen es heute noch her. Die Folie kann bedruckt oder auch lackiert werden, sie lässt sich kleben und auch thermisch verbinden (schweißen).

Verwendung

In der Verpackungsindustrie wird für bestimmte Waren und Güter – wegen der besonderen Mikroklima-Eigenschaften – das teurere Zellglas anderen, billigeren Plastikfolien vorgezogen. Bis heute werden Zigaretten und Tabakwaren, Süßwaren, Backwaren, Käse, Fleischwaren und manche andere Lebensmittel, aber auch Papierwaren, Medikamente, Bekleidung und Blumen bevorzugt in Zellglas statt in Kunststofffolie verpackt. Auch in der Elektroindustrie wird Zellglas als Isolation (Kondensatoren, Kabel, Spulen) nach wie vor verwendet.

Anfang des 20. Jahrhunderts war die Nudelfabrik Loeser & Richter eine der ersten deutschen Firmen, die ihre Markenprodukte ausnahmslos in Cellophan verpackte. In der firmeneigenen Hausmitteilung Nach Ladenschluß führte man aus: Cellophan und gute Qualität waren Faktoren, die Ruf und Erfolg der Marke Anker verbreiteten.

Seit langem wird Zellglas zusammen mit einem Gummiring als Verschluss für ein Glas hausgemachter Marmelade benutzt. Dazu können Konservengläser mit Gewinde für Blechdeckel verwendet werden. Solche runden Blätter Einmachfolie werden oft im Kombipack mit Gummiringen und Klebeetiketten verkauft. Die Folie ist anzufeuchten, was sie geschmeidig macht und aufquellen lässt, so legt sie sich dichtend an den Glasrand und zieht sich beim Trocknen zusammen. Da der Gasraum über der heißen Marmelade viel Wasserdampf enthält, dieser kondensiert oder durch die (luftdichte) Folie abdiffundiert und sich die eingeschlossene Luft durch Abkühlung zusammenzieht, wölbt sich die Folie nach innen.

Säckchen (Kreuzbodenbeutel) ganz oder teilweise aus Zellglas werden zum schonenden, das Füllgut zeigenden Verpacken insbesondere von Nüssen und (etwas Wasser enthaltenden) Trockenfrüchten verwendet.

Typische Folienstärke ist 21 µm Dicke (30 g/m² Flächengewicht) und mehr. Erzeugt wird Zellglas mit 7 bis 90 µm (10 bis 120 g/m²) Stärke. Zellglasstreifen werden auch verwebt oder anderweitig für Textilien verwendet.

Beschichtung von Zellglas mit Lack oder Kunststoffschichten verändert Eigenschaften wie Gleitreibungszahl und die Abzugskraft (vom Stapel).

Seit einiger Zeit findet man durchsichtiges Zigarettenpapier, das mit dem gleichen Verfahren wie Cellophan hergestellt wird. In den Anfängen des Hängegleiters wurde zu Beginn der 1960er Jahre Cellophan für die Flügelbespannung benutzt. Bis in die 1970er Jahre bestand Tesafilm aus Zellglas. Weiterhin wird Cellophan als Membranwerkstoff für Dialysatoren verwendet.

Pergamentpapier, Vulkanfiber (Koffer, Behälter, Dichtungsscheiben, Schutzschirme) und Viskose-Reyon (textile und technische Anwendungen) sowie Viskose-Folien (Cellophan etc.) werden in erheblichem Umfang technisch hergestellt.

Ökologie und Umwelt

Die Herstellung von Zellglas erfordert viele Ressourcen wie Holz, Wasser, Energie, Luft. Während reines Cellulosehydrat problemlos über Kompostierung entsorgt werden kann, stellt sich die Entsorgung von beschichtetem Zellglas komplizierter dar und es wird meist thermisch verwertet. Die Verwendung gilt als problemlos, wobei die Anforderungen an die Herstellung von (beschichtetem) Zellglas in der Bedarfsgegenständeverordnung streng reglementiert sind.

Literatur

- Hans-Josef Endres, Andrea Siebert-Raths: Technische Biopolymere. Hanser-Verlag, München 2009, ISBN 978-3-446-41683-3.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 31.10. 2023